Электроплавильная печь своими руками. Печь для плавки алюминия

Индукционная печь часто используется в сфере металлургии, поэтому данное понятие хорошо знакомо людям, которые в той или иной степени связаны с процессом плавки различных металлов. Устройство позволяет преобразовывать электричество, образованное магнитным полем, в тепло.

Подобные устройства продаются в магазинах по довольно высокой цене, но если вы обладаете минимальными навыками использования паяльника и умеете читать электронные схемы, то можно попробовать изготовить индукционную печь своими руками.

Самодельное устройство вряд ли подойдёт для выполнения сложных задач, но вполне справится с базовыми функциями. Собрать устройство можно на основе рабочего сварочного инвертора из транзисторов, либо на лампах. Самым производительным при этом является именно устройство на лампах за счёт высокого КПД.

Принцип работы индукционной печи

Нагревание металла, помещённого внутрь устройства, происходит путём перехода электромагнитных импульсов в энергию тепла. Электромагнитные импульсы вырабатываются катушкой с витками из медной проволоки или трубы.

Схема индукционной печи и схемы проведения нагрева

При подключении устройства через катушку начинает проходить электрический ток, а вокруг появляется электрическое поле со временем меняющее своё направление. Впервые работоспособность такой установки была описана Джеймсом Максвеллом.

Объект, который нужно нагреть, необходимо поместить внутрь катушки или недалеко от неё. Целевой предмет будет пронизываться потоком магнитной индукции, а внутри появится магнитное поле вихревого типа. Таким образом, индукционная энергия перейдёт в тепловую.

Разновидности

Печи на индукционной катушке, принято подразделять на два вида в зависимости от типа конструкции:

- Канальные;

- Тигельные.

В первых устройствах металл для расплавки находится перед индукционной катушкой, а в печах второго типа помещается внутри неё.

Собрать печь можно, соблюдая следующие шаги:

- Медную трубу сгибаем в виде спирали. Всего необходимо сделать около 15 витков, расстояние между которыми должно быть не меньше 5 мм. Внутри спирали должен свободно располагаться тигель, где и будет происходить процесс выплавки;

- Изготавливаем надёжный корпус для устройства, который не должен проводить электрический ток, и обязан выдерживать высокие температуры воздуха;

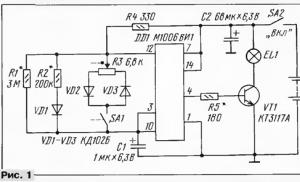

- Дросселя и конденсаторы собираются по обозначенной выше схеме;

- К схеме подключается неоновая лампа, которая будет сигнализировать о том, что устройство готово к работе;

- Также припаивается конденсатор для подстройки ёмкости.

Использование для обогрева

Индукционные печи подобного вида могут использоваться и для обогрева помещения. Чаще всего их используют вместе с котлом, который дополнительно производит нагрев холодной воды. На деле конструкции применяются крайне редко из-за того, что в результате потерь электромагнитной энергии КПД устройства минимален.

Ещё один недостаток основан на потреблении устройством больших объёмов электроэнергии в процессе работы, потому устройство относится к категории экономически невыгодных.

Охлаждение системы

Устройство, собранное самостоятельно, необходимо оборудовать системой охлаждения, так как при работе все составные части будут находиться под воздействием высоких температур, конструкция может перегреться и сломаться. В печах, продающихся в магазине, охлаждение производится водой или антифризом.

При выборе охладителя для дома предпочтение отдаётся вариантам, которые наиболее выгодны для реализации с экономической точки зрения.

Для домашних печей можно попробовать использовать обычный лопастной вентилятор. Обращайте внимание на то, что устройство не должно стоять слишком близко к печи, так как металлические детали вентилятора негативно воздействуют на работоспособность устройства, а также способны размыкать вихревые потоки и снижать производительность всей системы.

Меры предосторожности при использовании устройства

Работая с устройством следует придерживаться следующих правил:

- Некоторые элементы установки, а также металл, который плавится, подвергаются сильному нагреву, в результате чего существует риск получить ожог;

- При использовании ламповой печи, обязательно размещайте её в закрытом корпусе, иначе велика вероятность поражения электрическим током;

- Перед работой с устройством уберите из зоны работы прибора все металлические элементы и сложные электронные приборы. Использовать устройство не стоит людям, у которых установлен кардиостимулятор.

Печь для плавки металлов индукционного типа может применяться при лужении и формовке металлических деталей.

Самодельную установку легко подогнать под работу в конкретных условиях, меняя некоторые настройки. Если придерживаться указанных схем при сборе конструкции, а также соблюдать элементарные правила безопасности, самодельное устройство практически не будет уступать магазинным бытовым приборам.

Выходные прошли довольно плодотворно. Мне удалось соорудить плавильную печь своими руками. Работает она на твердом топливе (угле, коксе) и способна за один раз расплавить более 5 кг алюминия! Постоянные читатели моего техноблога Dimanjy могут заметить, что я уже делал . Но она работает на электричестве и предназначена для плавки небольших объемов алюминия.

Благодаря использованию твердого топлива (угля) мне удалось поплавить алюминий в моей новой плавильной печи «по-взрослому». Сгорающий кокс дает столько тепла, сколько не выжать из муфельной печи, работающей на электричестве. Ни одна домашняя проводка (даже в частном доме) не позволит получить столько тепловой энергии! Несомненно, плавильная печь на угле — это безальтернативный вариант для плавки больших объемов алюминия, хотя для небольших отливок выгоднее использовать именно электрическую муфельную печь. Далее немного расскажу о процессе сборки плавильной печи своими руками.

Как и моя первая муфельная печь, новая печь на угле сделана из огнеупорного кирпича, который связан между собой шамотной глиной. Особенность плавильной печи на угле (или коксе) заключается в необходимости принудительного наддува. Для этого в нижней части печи мной был предусмотрен специальный воздушный канал.

Внутри печи над воздушным каналом располагается так называемый колосник. Это специальная решетка, обычно сделанная из чугуна, на которую выкладывается топливо. Найти такую можно в магазине домашних печек и каминов. Я, собственно, и вынул ее из простаивающей домашней печурки.

Для улучшения прочности конструкции я слегка обварил свою плавильную печь металлическим пояском и прихватил его через арматуру ко внешней стене гаража. Лишняя прочность никогда не помешает, не сосиски же я в ней собираюсь плавить! Кроме того, выкладывал я ее огнеупорным кирпичом, поставленным на ребро — решил сэкономить кирпич и рабочее пространство. Получается, печь сложена даже не в пол-, а в четверть кирпича.

Остатками шамотной глины я обмазал внешнюю стенку плавильной печи. Может как-то повлияет на прочность. Хотя вся эта обмазка впоследствии потрескалась от нагрева.

Чтобы снизить количество потерь тепла, да и просто не обжечься о плавильную печь в процессе ее эксплуатации, я решил печь утеплить. Для этого использовал минеральную вату. Она не горит. Только руки от нее до сих пор чешутся! Если будете такую использовать, то работать надо в резиновых перчатках, защитных очках и респираторе!

Конечно, минеральную вату нельзя так просто оставлять торчащей наружу. По-хорошему ее нужно изолировать от влаги. Обычно в комплекте с такой ватой покупают еще защитную пленку. Я ее почему-то совсем забыл взять с собой из гаража, поэтому я просто соорудил кожух для своей плавильной печи из оцинкованного листа. Оцинкованный лист гнуть очень просто, если место сгиба хорошенько продубасить заостренной стороной молотка

Следующим этапом нужно изготовить тигель, специально адаптированный под мою плавильную печь на угле. Чтобы кокс отдавал максимум тепла плавящемуся алюминию, тигель нужно располагать как можно ближе к поверхности горящего кокса. Более того, в настоящих кузнях тигель полностью обкладывают углем со всех сторон. В результате жар и пламя полностью опоясывают тигель.

У меня в качестве тигля выступает обычный чугунный казанок, который мне удалось выпросить у тещи. Он, кстати, оказался эмалированным, поэтому его не пришлось красить специальными составами, отделяющими расплав алюминия от чугунной поверхности. Эта эмаль ни капельки не обгорела в процессе плавки!

В ручках казанка я просверлил пару отверстий и приделал на болтах удлинительные ушки. К ушкам приварил обрезки трубы, в которые вставляется специальная рогатулина, которую я также сварил чтобы тягать мой тигель вместе с расплавом из печки. Надо сказать, что даже без расплава эта оснастка получилась весьма увесистая!

Ну и под конец дня я решил-таки немного поплавить алюминий. Испытать возможности своей новой плавильной печи, да и вообще, познакомиться с технологией растапливания печи углем. К вентиляционному каналу я прислонил обычный форточный вентилятор, который очень быстро раздул кокс практически до бела.

Ну и под конец дня я решил-таки немного поплавить алюминий. Испытать возможности своей новой плавильной печи, да и вообще, познакомиться с технологией растапливания печи углем. К вентиляционному каналу я прислонил обычный форточный вентилятор, который очень быстро раздул кокс практически до бела.

В процессе плавки я немного угорел, потому как постоянно заглядывал в недра моей печки. Интересно же! Ощущения при этом, надо сказать, испытываешь какие-то странные — первобытные, что ли… На радостях даже заснял немного видео. В первом видео я только заложил немного алюминия.

А в следующем видео уже идет плавка алюминия.

Благодаря этой печке я научился отливать и делать из нее для РЭА (радио-электронной аппаратуры).

Обновление от 4.10.2016

Несмотря на всю крутость печи на угле, у нее есть недостатки, и весьма существенные. Первый и основной — затяжной и трудоемкий запуск печи. Угли сперва нужно разжечь и как следует раздуть. Второй — невозможность нормально контролировать температуру и управлять ей. Люди в угольных печах умудряются расплавить чугунный тигель вместо его содержимого — это и есть прямое следствие перегрева и невозможности контролировать процесс горения.

Несмотря на всю крутость печи на угле, у нее есть недостатки, и весьма существенные. Первый и основной — затяжной и трудоемкий запуск печи. Угли сперва нужно разжечь и как следует раздуть. Второй — невозможность нормально контролировать температуру и управлять ей. Люди в угольных печах умудряются расплавить чугунный тигель вместо его содержимого — это и есть прямое следствие перегрева и невозможности контролировать процесс горения.

Чтобы изготовить муфельную печь для плавки алюминия своими силами, необходимо ознакомиться с ее основными элементами, после чего можно приступать к выбору материалов, подготовке инструментов и самой сборке. Но для начала стоит рассмотреть ее назначение, чтобы понимать, подходит ли она для выполнения поставленных целей.

Краткое описание муфельной печи

Основное предназначение муфельной печи - это нагрев металла. Использование такого устройства может помочь расплавить такие металлы, как алюминий или медь, а также другие цветные заготовки. Кроме того, с ее помощью можно успешно проводить операцию обжига керамических изделий, высушивать их. Можно также проводить кремацию. Стоит отметить, что существует большое разнообразие муфельных печей. Они могут быть электрического, газового, воздушного и некоторых других типов. Также существенно различаются по типу конструкции. Они бывают стандартными вертикальными или горизонтальными, а также трубчатыми.

Основное отличие муфельной от обычной печи для плавки алюминия своими руками состоит в том, что в ней есть специальный участок, который называется муфельным. Этот участок позволяет защищать металл, который подвергается обработке.

Основные элементы конструкции и материалы для сборки

Основной элемент - это, конечно же, нагреватель. Лучше всего выбрать электрический. Его наибольшее преимущество заключается в том, что им очень просто управлять. Кроме этого, есть такие детали, как нагревательная камера и специальный аккумулятор тепла. Для того чтобы успешно плавить алюминий, необходимо обеспечить регулирование тепла. Это поможет сделать процесс непрерывным.

В том случае, если придется плавить несколько разных материалов, то сам алюминий стоит подвергать процессу также не один раз, а несколько. При таком режиме работы нужно сделать так, чтобы выполнял еще и функцию регулятора. Это нужно для того, чтобы поддерживать нужную температура алюминия после плавки.

Для того чтобы изготовить печку для плавки алюминия, нужно подготовить такие материалы:

- болгарка, проволока и металлическое ведро;

- кирпичи в количестве семи штук;

- защитные очки строительного типа, несколько ненужных металлических кусков;

- молоток и другие стандартные инструменты.

Начало работ по сборке

Сборка самодельной печи для плавки алюминия начинается со следующего:

- Необходимо взять заготовленные 7 кирпичей, которые будут играть роль аккумулятора температуры.

- При помощи болгарки с каждой стороны кирпича сооружается по отсеку. Результатом должно стать пространство, которое будет использоваться для нагревателя электрического типа. Чтобы повысить прочность конструкции, можно взять проволоку и обмотать всю конструкцию ею.

- В качестве огнеупорной камеры можно использовать металлическое ведро, которое было подготовлено. Если подходящего нет, то сделать камеру можно своими силами.

Сборка корпуса

Даже простая печь для плавления алюминия - такая как муфельная, к примеру - требует наличия корпуса. В данном случае его можно изготовить из отрезка ненужного листа металла, толщина которого будет от 1 до 1,5 мм. Стоит отметить, что здесь понадобится слой ржавчины. Еще один важный момент касается высоты ведра. Этот параметр должен быть с определенным запасом, так как рабочая камера будет монтироваться на слой кирпичей плюс теплоизоляция. Далее придется свернуть металлический лист в трубу. Этот процесс достаточно проблемный, а потому рекомендуется использовать специальные кольца из арматуры.

Окончание сборки печи

Чтобы завершить конструирование печи для плавки алюминия своими руками, необходимо сделать следующее:

- Заготовленные кольца надеваются на скрученный лист металла и соединяются по окружности.

- Дно для корпуса печи можно собрать из того же листа металла, который уже использовался для трубы. Монтируется он при помощи сварки к самому нижнему кольцу.

- Необходимо в одном из кирпичей сделать специальное отверстие, через которое можно будет поместить электрический нагреватель непосредственно внутрь рабочей камеры.

- Для удобства выкладки стоит сразу пронумеровать кирпичи, а потом уже начать их выкладывать. Необходимо, чтобы они очень плотно прилегали друг к другу. Полученная конструкция печи для плавки алюминия, своими руками сделанная, должна быть очень устойчивой.

- К кирпичам необходимо также прикрепить нагревательную спираль.

- Чтобы установить спиральный нагреватель, необходимо делать несколько канавок и по ним устанавливать кирпичи.

- Также канавки можно пропилить в нужных местах при помощи болгарки. Во время работы рекомендуется использовать средства защиты глаз и дыхательных путей.

- Чаще всего материалом для спирали служит либо нихром, либо фехраль.

- Спираль наматывать нужно очень аккуратно и таким образом, чтобы витки были недалеко друг от друга. Расстояние необходимо для того, чтобы избежать замыкания.

- Всю конструкцию следует обмазать раствором.

Таким образом можно сделать печь для плавки алюминия своими руками муфельного типа.

Небольшая печь

Универсальность заключается в том, что в таком случае мини-печь собирается из подручных средств.

В качестве корпуса печки будет использоваться жестяная банка от консервов, супа или чего-либо еще, то есть она фактически готова, в отличие от предыдущего типа устройства. Единственное, что важно - это выбрать банку, металл в которой будет как можно толще. В нижней части банки делается отверстие, через которое при помощи трубы можно будет подключить фен, выступающий в качестве нагревательного элемента. Диаметр отверстия должен быть точно равен диаметру трубы. Оно может быть квадратным, но тогда будут потери тепла, а потому лучше немного повозиться, но сделать его круглым.

Как уже говорилось ранее, в качестве нагревателя применяется бытовой фен. Важно, чтобы он имел минимум две скорости работы. При помощи скотча можно прикрепить к фену трубу, которая и будет вставляться в нижнее отверстие банки. Важно проверить, чтобы в месте стыковки не было потерь воздуха. Также стоит отметить, что кнопка подачи холодного воздуха должна быть все время нажата. Для этого ее можно зафиксировать все тем же скотчем.

Люди, использующие такие типы печей, остались довольны. Судя по отзывам, печи достаточно компактны, их легко собрать своими руками. Электрический нагреватель хорошо помогает поднимать температуру до нужного уровня. Муфельные печи хороши еще и тем, что в них можно плавить сразу большое количество алюминия.

Уже давно мужчины стали думать о том, как создать собственную печь для плавки металла в домашних условиях. Она должна быть портативной и соответствовать всем условиям. На производстве установлены печи для плавки большого количества металла. В домашних условиях можно собрать печь для плавки до пяти килограмм алюминия. Рассмотрим, как сделать плавильню в домашних условиях.

Оборудование и материалы, которые понадобятся

Для того, чтобы произвести плавку металла необходимо купить следующие компоненты для изготовления:

- огнеупорный кирпич;

- гвозди;

- трансформатор;

- медный провод;

- графит;

- слюда;

- асбестовые и цементные плитки;

- газовая горелка;

- тигель.

Размеры будут варьироваться от желания собирающего ее. Лучше создать небольшую печь для переплавки металлов, если вы хотите ее использовать только для своих нужд. Вы потратите меньше времени на ее изготовление, и на разогрев ее будет тратиться малое количество киловатт. Если вы делаете ее на солярке или на угле, то не забудьте про установку теплоизоляции и поддува воздуха.

В электропечи плавятся такие металлы, как железо, никель, олово, медь. Напряжение на выходе в электропечи должно быть больше, а значит и расстояние между электродами будет увеличиваться. Щетки от электромотора подойдут вместо электродов.

Пошаговая инструкция

Как сделать плавильную печь в домашних условиях -прочтите в следующей инструкции:

- Устанавливается высокочастотный генератор переменного тока.

- Обмотка в виде спирали. Изготавливается из медной проволоки.

- Тигель.

Все эти элементы помещаются в один корпус. Чашечка для плавления помещается в индуктор. Обмотка подключается к источнику питания. Когда включается ток, то появляется электромагнитное поле. Образовавшиеся вихревые токи проходят сквозь метал в чашечке и нагревают его. Происходит плавление.

Положительные свойства индукционной печи в том, что при переплавке металлов получается однородный расплав, не испаряются легирующие компоненты, а плавление происходит довольно быстро. К тому же установка такой печи не вредит экосистеме и безопасна для использующего ее.

Охлаждение можно сделать с помощью вентилятора. Только последний должен располагаться как можно дальше от печи, иначе обмотка его будет служить дополнительным замыканием вихревых потоков. Это понизит качество плавления.

Особенности плавления некоторых металлов

Для того, чтобы расплавить металл в домашних условиях этот элемент необходимо поместить в небольшую чашечку или тигель. Чашка с материалом вставляется в печь. Затем начинается его плавка. Чтобы расплавить драгоценные элементы их помещают в ампулу из стекла. Для того, чтобы сделать сплав из нескольких компонентов следуют такой инструкции:

- Вначале в чашечку для плавления кладется тугоплавкий элемент – медь или железо.

- Затем кладется более легкоплавкий компонент – олово, алюминий.

Сталь является тугоплавким материалом. Ее температура плавления составляет тысячу четыреста градусов по Цельсию. Поэтому, чтобы расплавить сталь в домашних условиях надо следовать следующей инструкции:

- Для плавки стали в домашних условиях ввести дополнительные регенераторы. Если печь работает на электричестве, то используется электроэнергия.

- При индукционном нагреве добавляются шлаки. Они увеличивают быстроту плавки.

- Постоянно вести наблюдение за показаниями приборов. Если необходимо, то понижать температуру плавления, переходя на более умеренный режим.

- Всегда верно определять готова ли сталь к работе или к плавлению. Выдерживать все вышеперечисленные шаги. Только тогда металл на выходе будет качественного изготовления.

Для плавки железа в домашних условиях печь необходимо заранее прогреть. Вначале помещается крупный кусок, а потом мелкие. Железо необходимо вовремя переворачивать. А правильно расплавленный металл будет иметь шаровидную форму.

Если вы собираетесь сделать бронзу, то вначале необходимо поместить в лунку для плавления медь. Так как этот компонент более тугоплавкий. Когда медь расплавилась добавляется олово.

Ни в коем случае нельзя плавить такие элементы, как кадмий, свинец или цинк. При выгорании они образуют ядовитый дым желтоватого цвета.

А при плавке алюминия, олово или железа необходимо соблюдать неспешность. Расклепывать медленно и делать это надо небольшим молотком. Часто нагревайте материал до покраснения и остужайте в холодной воде. Только тогда вы получите идеальный сплав на выходе.

© При использовании материалов сайта (цитат, изображений) указание источника обязательно.

Тигель – сосуд для плавки металла. В тиглях плавят, как правило, передельный металл, т.е. уже доведенный до нужной степени качества для отливки в форму или аффинажа (глубокой очистки от примесей). Генеральная линия развития большой металлургии – уменьшение количества переделов, вплоть до выпуска кондиционного металла сразу из плавильной печи, но в промышленности тигельная плавка до сих пор сохраняет существенное значение, а в кустарном мастерстве и ювелирном деле доминирует.

Тигель не просто достаточно жаростойкая посудина. Его химический состав и конструкция должны соответствовать виду переплавляемого металла и режиму плавки. В этой статье описывается, как сделать тигель своими руками и каким условиям он должен удовлетворять для пользования дома или в малой мастерской. В расчете на начинающих металлургов придется сперва коснуться самого процесса плавки металла, т.к. требования к тиглю определяются в основном его условиями.

Немного о плавке

В глубоком вакууме переплавляемый металл высокой чистоты можно нагреть точно до температуры плавления или чуть выше, и выдержать при ней некоторое время, чтобы расплавились крошечные, буквально в несколько атомов, остатки кристаллитов. Затем металлу возможно дать остыть чуть ниже температуры плавления – он останется жидким, как перенасыщенный раствор без кристаллика-затравки. Если теперь металл вылить, также в вакууме, в форму из химически абсолютно инертного материала, в которую помещен затравочный кристаллик того же металла, то, соблюдая все тонкости данной технологии, получим монокристаллическую отливку, обладающую уникальными свойствами.

В любительских условиях вакуумная плавка, увы, неосуществима. Чтобы правильно самому изготовить тигель для плавки металла, нужно учесть ряд особенностей плавки в не инертной химически газовой среде. Переплавляемый металл, во-первых, взаимодействует с воздухом, отчего часть его теряется на образование окисла, что особенно важно при переплавке лома драгметаллов: при своей температуре плавления (1060 градусов Цельсия) даже золото заметно окисляется. Чтобы до некоторой степени компенсировать окисление, тигель должен создавать для расплава восстановительную среду или быть химически инертным, если металл плавится чистым открытым пламенем, см. далее.

Во-вторых, чтобы металл в тигле не застыл, пока его донесут до литейной формы, чтобы остатки исходных кристаллитов не испортили отливку, и расплав приобрел достаточную текучесть, металл в тигле перегревают. Напр., температура плавления цинка – 440 градусов, а его же литейная – 600. Алюминия, соотв., 660 и 800. Поскольку перегрев металла после расплавления требует некоторого времени, заодно происходит и дегазация расплава, это в-третьих.

Восстановление

В металлургии в качестве восстановителей используют преимущественно атомарный углерод C, моноксид углерода CO (угарный газ) и водород H. Последний чаще всего случайный гость, т.к. для данной цели слишком активен и поглощается металлами, не образуя с ними химических соединений, в больших количествах, что портит литейный материал. Напр., твердая платина при комнатной температуре способна поглотить до 800 объемов водорода. Платиновая болванка в водородной атмосфере буквально на глазах вспухает, трескается и распадается на куски. Если их вынуть их водородной камеры и нагреть, водород выделится обратно.

Примечание: сходным образом, но в меньших количествах, металлы поглощают/выделяют и другие газы, напр. азот. Именно поэтому требуется дегазация расплава, см. также ниже.

Заметную долю водородное восстановление имеет место при нагреве открытым пламенем газовой горелки, при его контакте с менее нагретой поверхностью. До порчи металла дело не доходит – поглощенный водород далее в процессе плавки выделяется и сгорает. Но, если к газопоглощению склонен и материал тигля, он во время плавки может треснуть и лопнуть, это нужно обязательно иметь в виду.

Восстановление CO заметно, если металл в тигле плавится открытым пламенем жидкостной (бензиновой, керосиновой, дизельной) горелки, по тем же причинам. Жидкое топливо сгорает много медленнее газа, и зона его догорания тянется на несколько см от сопла горелки. Восстановление угарным газом – самое, с точки зрения металла, чистое: оно не портит металл и не дает побочных продуктов при сильном избытке восстановителя. Поэтому восстановление CO широко используется в металлургии при выплавке металла из руды, но как сделать тигельную печь (см. далее), в которой компенсация окисления полностью обеспечивалась бы CO, пока никто не придумал.

Атомарный углерод восстановитель достаточно энергичный для того, чтобы компенсировать окисление. Создать с помощью C восстановительную среду в тигле также несложно: достаточно ввести свободный углерод в той или иной аллотропической модификации в состав его материала или весь тигель выполнить из жаростойкого и механически достаточно прочного аллотропа C; таковым является графит. При восстановлении C существует опасность науглероживания расплава, но графит выделяет при нагреве совсем немного атомарного углерода. Если греть металл в графитовом тигле газовым пламенем, то избыточный C тут же найдет себе более «вкусный» для него H и опасность науглероживания сведется к нулю. А для прочих способов нагрева (см. далее) можно подобрать размеры, конфигурацию тигля и присадку графита к его материалу так, что лишнего C просто не будет при любом мыслимом режиме плавки. Это очень ценное свойство графита, тоже имейте в виду.

Примечание: коэффициент температурного расширения графита ТКР отрицательный, что существенно компенсирует термическое расширение тигля, повышает его стойкость и увеличивает ресурс. Тоже ценное качество.

Выдержка

Итак, почему расплав в тигле нужно перегревать и выдерживать, понятно. Хотя литье из металла совсем другая тема, здесь все же нужно упомянуть, что время выдержки расплава следует соблюдать достаточно точно. Химически чистые металлы на практике почти не применяются, напр. золото 9999 очень быстро истирается; исключение электротехническая медь и цинк для оцинкови, они чем чище, тем лучше. Чаще всего используют т. наз. эвтектические сплавы; напр. сталь это эвтектика железа с углеродом, а дюраль – сложная эвтектика из нескольких компонент. Если дать расплаву перестояться, структура эвтектики в отливке изменится и готовое изделие выйдет порченым. Особенно критично время выдержки для бронзы и латуни: лить их нужно немедленно, как только игра расплава в тигле видимо изменится, станет спокойнее. Помните, как инженер Телегин в «Хождении по мукам» А. Н. Толстого беспокоился, как бы бронза не перестоялась?

Применительно к изготовлению самодельного тигля дегазация расплава при выдержке значима тем, что в это время он (тигель) испытывает значительные динамические нагрузки от пузырьков выделяющихся газов и/или игры самого расплава. Т.е., сделать тигель выдерживающим большое количество термических деформаций и, если требуется восстановительным, мало. Его материал должен быть и достаточно вязким, чтобы выдерживать ударные волны от лопающихся пузырьков и толчки от струй расплава. Именно этим обстоятельством объясняется низкая стойкость и надежность самодельных графитовых тиглей, (см. далее).

Из чего делать

Плавильные тигли изготавливаются (см. рис. ниже):

- керамическими химически нейтральными;

- керамическими графитированными;

- графитовыми;

- чугунными;

- стальными.

Их сравнительные характеристики таковы:

- Керамические нейтральные – используются для переплавки лома ювелирных изделий с сохранением пробы, т.к. при косвенном нагреве (см. ниже) свойств металла не изменяют. Самому сделать можно, но сложновато (см. далее) и стоит ли? Тигель для золота на 50 г стоит в ювелирном магазине до 100 руб. Без проблем пригодны для плавки в индукционной печи (см. далее), т.к. почти не поглощают энергию электромагнитного поля (ЭМП). Ресурс – 10-30 плавок.

- Керамические графитированные – пригодны для плавки любого металла; в домашних условиях до 1,5-2 кг за раз. Для использования в индукционной печи ее мощность на то же количество металла придется повысить в 1,5-2 раза вследствие поглощения ЭМП токопроводящим графитом. Самому сделать можно, см. далее. Ресурс – до 50 и более плавок.

- Графитовые – пригодны для переплавки старого, окисленного лома цветных и драгоценных металлов, т.к. создают сильную восстановительную среду. Плавка серебра открытым газовым пламенем в графитовом тигле позволяет почти полностью восстановить исходный вес окисленного металла. Самостоятельно не делаются, см. ниже. Ресурс – более 100 плавок.

- Чугунные – используются в основном для переплавки красной меди в бескислородную, т.к. активно поглощают кислород. Ресурс – до 30 плавок, а потом аморфный углерод из чугуна уходит и тигель деградирует.

- Стальные – самодельный дешевый вариант для плавки небольших количеств алюминиевых и магниевых сплавов и др. химически инертных в расплаве металлов. Возможно применение для переплавки небольших количеств свинца в рыболовные грузила и т.п.

Примечание: графитовые, чугунные и стальные тигли для использования в индукционных печах (см. далее) совершенно непригодны, т.к. полностью поглощают энергию ЭМП.

О графитовых тиглях

Графитовые тигли делают или точеными из массивного природного графита (дорогие), или спеченными при высокой температуре из графитового порошка (подешевле, но все равно не очень-то дешевые). Любители часто пытаются делать «графитовые» тигли из молотого графита на связующем из каолина и т.п., но это получаются не графитовые, а чрезмерно графитированные керамические тигли – хрупкие, выдерживающие не более 10 плавок и портящие металл вследствие избыточного выделения атомарного углерода мелкодисперсным графитом. Более-менее рациональный способ использования молотого графита в любительской тигельной плавке – сделать из него настольную мини тигельную печку для керамических нейтральных тиглей, см. рис.

Холодную сварку для сборки данной печи следует использовать на температуру не ниже 800 градусов – хорошо проводящие электричество щеки за время одной плавки не греются выше 400. Не намного более нагреется без тигля и графитовый порошок, но, когда тигелек в него вдавлен, он окажется в горячем пятне свыше 1000 градусов вследствие уплотнения порошка под тиглем.

Если плавится золото, то после окончания плавки и остывания печи графитовый порошок высыпают и перетряхивают, т.к. он спекается. Для плавки серебра и мельхиора порошок удаляют и перетряхивают через 3-5 плавок, так печь быстрее нагревается. В любом случае, чтобы держать восстановительную среду, печь во время плавки накрывают слюдяной крышкой.

Способы нагрева

Если требуется переплавить за раз более 150-200 г металла, то к тиглю понадобится соорудить и тигельную печь, иначе добиться однородности расплава и высокого качества отливки будет очень трудно. Исключение – легкоплавкий и легко восстанавливающийся свинец: его за один раз в домашних условиях можно переплавить до 20-30 кг. Относительное исключение – цинк для горячей оцинковки, его расплава в тигле без печи может быть до 2-2,5 кг, но поверх него обязательно нужно сыпать буру, чтобы зеркало расплава было полностью покрыто ее кипящим слоем. Стальной крепеж бросают в расплав сквозь слой буры.

Оптимальный во всех отношениях способ нагрева тигля в печи – газом, поз. 1 на рис., но газовая тигельная печь достаточно сложное сооружение, хотя и вполне может быть изготовлена самостоятельно. Наиболее подходящий тигель для газовой печи – керамический графитированный, т.к. его материал обладает довольно высокой теплопроводностью. При особо высоких требованиях к чистоте металла лучше использовать керамический нейтральный тигель. При пониженных для легкоплавких металлов – чугунный, как лучше проводящий тепло и тем самым экономящий топливо. Графитовые тигли в газовую печь ставят, только если требуется сильное восстановление старого окисленного металла, а опасность науглероживания несущественна, напр., при переплавке извлеченного из земли серебра на аффинаж

Для легкоплавких металлов часто наиболее экономичной оказывается электрическая тигельная печь, поз. 2; она может быть т. наз. омической (с нагревом нихромовой спиралью) или индукционной, с нагревом от генератора электромагнитных колебаний, см. ниже. В индукционной печи применимы только керамические нейтральные или, в ограниченных пределах, графитированные тигли.

Если тигель боле чем на 2-2,5 кг металла, то тигельную печь по правилам безопасности нужно делать опрокидывающейся (поз. 3), т.к. и 1 кг пролитого на пол расплава это уже большая беда. Металл в мелких ювелирных тиглях, наоборот, предпочтительно греть без печи, непосредственно пламенем горелки, поз. 4. В таком случае тигель все время плавки удерживают специальным пружинным захватом, поз. 5 и 6.

Примечание: серебро и его сплавы, а также свинец на грузила, в домашних условиях в количестве до 15-20 г можно плавить, используя вместо тигля… ложку из пищевой нержавейки, см. рис. справа. Для безопасности тогда надо сделать к губкам тисков прокладки с продольными пропилами под ручку ложки. Пламя – исключительно газовое; бензиновое может сжечь ложку.

Электронагрев

Омические тигельные печи используются в основном для плавки свинца или олова. Для более тугоплавких металлов они оказываются неэкономичными, но свинца в домашней тигельной электропечи за раз можно переплавить до 20 кг; как самому сделать электрический тигель для плавки свинца см. напр. видео:

Видео: электрический тигель для плавки свинца

Плавка алюминия в тигле, оказывается выгоднее индукционная вследствие его высокой электропроводности, но с медью этот фокус уже не проходит – ее температура и скрытая теплота плавления много больше. При индукционном способе плавки металл греют вихревые токи Фуко, для чего тигель с ним помещают в ЭМП катушки из толстого медного провода, питаемой переменным током от генератора электромагнитных колебаний. Как сделать своими руками генератор для индуктивного нагрева небольших количеств металла, напр., на безделушки, описано в других материалах, или, к примеру, см. след. видео руководство.

Видео: индукционный нагрев своими руками

С увеличением количества переплавляемого металла не только растет необходимая мощность генератора, но и падает оптимальная его частота, это сказывается т. наз. поверхностный эффект (скин-эффект) в металле. Если 100-200 г алюминия можно переплавить в ЭМП от любого самодельного генератора для , то установка на 1,5-2 кг дюраля или магниевого сплава представляет собой уже солидное сооружение, см. рис. справа. Если вы намерены работать с алюминием, то хорошенько подумайте – а стоит ли нечто подобное городить? Не проще ли выйдет мини газовая печь для плавки небольших количеств алюминиевых сплавов, см. напр. ролик

Видео: мини печь для плавки алюминия

Делаем тигли

Теперь пришло время сделать своими руками плавильный тигель. Из вышесказанного ясно, что своими руками имеет смысл делать тигли:

- Стальной;

- Керамический нейтральный;

- Керамический графитированный.

О стальных тиглях особо говорить нечего – это просто посудина из стали в приваренной ручкой. Используются стальные тигли для переплавки легкоплавких металлов; иногда – цинка на горячую оцинковку с качеством до 3+. Стальные тигли для свинца, олова и цинка пригодны только для плавки одного конкретного металла, т.к. после 1-2 плавок сами покрываются им изнутри.

Керамический нейтральный

Состав смеси для формирования керамического нейтрального тигля – 7 частей шамотной глины, 1 часть мелко молотого шамота (до фракции <1,5 мм) и 10 ст. ложек жидкого стекла (силикатного канцелярского клея) на 1 л сухой смеси. Молотый шамот в небольших количествах можно получить из кусков шамотного кирпича, растолченных в фаянсовой ступке (продаються в магазинах хозяйственных, медицинского оборудования и некоторых аптеках). Не жалко денег на крутизну – можно в сувенирном купить агатовую, они более стойкие. Если же вы собираетесь лить металл регулярно и довольно много, или делать тигли на продажу, то, возможно, лучше будет сделать для размола шамота цепную или шариковую мельницу.

Мельница для шамота

Шамот тонкого помола входит в состав сырья для формовки и нейтрального, и графитированного тиглей, причем качество и долговечность тигля во многом от него зависят, а дробление шамота кустарными способами весьма трудоемко и не дает вполне доброкачественного материала. Устройство цепной мельницы для минерального сырья показано на рис. справа. Материал – сталь. Цепей – 4; их подвешивают наперекрест так, чтобы горизонтальными они провисали на прим. на 1/3 диаметра бака. Вариант вместо цепей на 1 битый шамотный кирпич – 2-3 пригоршни шариков от подшипника. Новые покупные обойдутся дороже цепей, но старые от разбитых подшипников вполне пригодны. Привод любой: ручной, электрический. И цепная, и шариковая мельницы способны размолоть шамот в пыль вроде цемента; для получения определенных фракций мельницу останавливают ранее. Зев бака, чтобы не пылило, на время помола чем-нибудь прикрывают. Кирпич для размола достаточно бросить с высоты на твердый пол и получившиеся куски загрузить в мельницу.

Подготовка формовочной массы

Смешиваем сухую глину с молотым шамотом до полной гомогенности (однородности). Идеальный вариант – прокрутить 15-20 раз в той же мельнице; если она шаровая, то шарики в бак можно не бросать. Выгружаем перемешанную массу и добавляем понемногу воды (1,5-2,5 части), перемешивая уже вручную, до консистенции: сжатая в кулаке, слипается в комок, но не прилипает к коже и не продавливается между пальцами. Добавляем жидкое стекло, также размешивая до полной однородности, это самый трудоемкий этап.

Обезвоздушивание

Всего один оставшийся в массе для керамического тигля пузырек воздуха способен привести к тому, что тигель от нагрева лопнет. Поэтому из массы нужно выбить воздух. Для этого на твердый пол стелят чистую пленку; газету, как советуют в некоторых руководствах, не надо – масса наберется бумажных волокон.

Для выбивания воздуха весь ком массы с силой бросают на пол много раз. Практически – после того, как из шлепающейся массы перестали выскакивать пузырьки, еще не менее 10 раз.

Хранение

На хранение отбитую массу кладут в стеклянную посуду с герметически закрывающейся крышкой. В пластиковой и тем более завернутая с несколько слоев пленки масса пересыхает за несколько недель, и восстановлению не подлежит, а в стекле в прохладном месте хранится более полугода.

Использование

Тигли из полученной массы просто лепят руками либо формуют в разрушаемой гипсовой форме или в разборной, как описано далее. Отформованный тигель сушат, и, что для данной массы совершенно обязательно, после сушки отжигают в муфельной печи час-два при температуре 800 градусов. Именно при такой температуре жидкое стекло расплавится и крепко свяжет остальные компоненты. Ниже – тигель разрушится при первой плавке; выше – при отжиге. Это весьма существенный недостаток данной технологии, т.к. муфельная печь оборудование не из дешевых и не из простых, хотя . Максимальная рабочая температура полученных тиглей – до 1600 градусов; ресурс, при качественном помоле шамота – до 30 плавок.

Графитированный

Технология изготовления графитированных тиглей для плавки любых металлов, в т.ч. черного лома, при любом способе нагрева, хорошо описана в статье автора А. Ramir от 2006 г, (см. dendrite-steel.narod.ru/stat-ramir-3.htm). А. Ramir, судя по всему, самоучка, но тем более ему чести – его изделия вполне соответствуют хорошим промышленным образцам. Однако, во-первых, его статья много раз переписана рерайтерами, которые явно в своей жизни отливали не металл. Во-вторых, до нее в поиске не всегда доберешься, и чертежи почему-то не скачиваются, хотя они вроде в свободной раздаче. В-третьих, к материалам А. Ramir есть что добавить, не в обиду ему. Одно из правил техники гласит: в хорошей конструкции всегда найдется, что усовершенствовать. Поэтому повторим и дополним основные моменты указанной публикации.

Чертежи тиглей из упомянутой статьи даны на рис.:

В кг указан максимальный вес переплавляемой стали; на другой металл его нужно пересчитывать. Главную трудность в данном случае представляет изготовление опоки – круглой обечайки пресс-формы. Ее внутренняя поверхность коническая, иначе готовый тигель после формовки не извлечь, поэтому А. Ramir использовал точеные опоки.

Между тем опоку для любой из этих форм можно сделать из отрезка пластиковой трубы. Его в 3-х местах, внизу, посередине и вверху, перехватывают винтовыми хомутами, и греют изнутри феном. Подтягивая хомуты, получают поверхность не вполне коническую, но с тигля опока снимется. Нужно только использовать червячные хомуты (см. рис. справа) или их самодельные аналоги. Любой другой хомут деформирует трубу поперек. Опока из нее скорее всего сойдет с тигля, но он долго не прослужит или треснет при первой же плавке.

Состав смеси, примененной автором – 7 объемных частей молотого шамота, 3 части гончарной или печной глины и 1 часть молотого графита. А. Ramir дает и рецепт с 2 частями графита, но по восстановительной способности это явный перебор, а вероятность растрескивания тигля из смеси 7:3:1 сведется к нулю, если шамот растолочь в пыль в ступке или размолоть в мельнице (см. выше).

Вымачивать шамотный кирпич, как советует А. Ramir, нужно только перед дроблением описанным им кустарным способом. Сухие компоненты смешиваются до полной однородности в указанной последовательности (шамот, глина, графит) и затворяются водой при непрерывном перемешивании до консистенции, как описано выше. Выбивать воздух из этой массы нет необходимости, т.к. она обезвоздушивается в процессе формовки. Смесь не хранится, поэтому готовить ее нужно непосредственно перед изготовлением тигля.

Для формирования внутренней поверхности тигля нужно выточить из твердого дерева болван (залит серым на поз. 1-5 рис.), ошкурить его и, весьма желательно, пройтись по нему кожей до полной гладкости поверхности. В центре поверхности болвана, формирующей дно тигля, сверлят глухое отверстие и вставляют в него зубочистку или, лучше, круглую гладкую пластиковую палочку от ушной ковырялки. Спичка, которую использовал А. Ramir, вариант не лучший – при вытаскивании часто ломается, а изделие от этого идет в брак.

Примечание: использование любых смазок при формировании тигля недопустимо – они впитаются в его материал, и тигель от нагрева лопнет.

Форма наполняется смесью слоями по 15 мм, и каждый слой трамбуется деревянной трамбовкой. Это самый ответственный этап: пузыри и неравномерное уплотнение смеси недопустимы. Когда до верха опоки останется ок. 12 мм, смесь уплотняют уже точеной крышкой с отверстием под стерженек с центре, поз. 2. Смесь добавляют слоями по 1-2 мм, пока зазор между очень сильно прижатой крышкой и верхним краем опоки не достигнет 1-1,5 мм, поз. 3. Если зазор получился больше, часть смеси можно отобрать. Далее крышку снимают и стерженек из болвана осторожно вытаскивают пассатижами, крышку ставят обратно и форму переворачивают. К днищу болвана саморезами прикрепляют рукоять и, осторожно поворачивая его туда-сюда, вытаскивают из отливки.

Примечание: если стерженек в дно болвана не вставлять, его невозможно будет снять, не разрушив отливки – вакуум под болваном не даст.

Формирование тигля с плоским дном (который на 1,2 кг) имеет особенности – его болван просто так не вытащишь. Поэтому, когда трамбуемая масса поднимется до плоского верха болвана, на него укладывают кружок из туалетной или фильтровальной бумаги.

Теперь той же массой заделывают отверстие от стерженька и мелкие дефекты внутренней поверхности тигля. Она должна быть совершенно гладкой, иначе вероятность разрушения тигля при плавке довольно велика, так что после исправления дефектов ее нужно загладить. Лучший способ для этого – выстлать ее туалетной бумагой (поз. 4), вставить болван (поз. 5), и несколько раз провернуть.

Осталось снять опоку. Для этого ее вместе с тиглем переворачивают опять в рабочее (для тигля) положение, подставляют круглую деревянную чурку и осторожно стягивают опоку, поз. 5 и 6. Если опока пластиковая, то ее выступающий верхний край в нескольких местах немного отгибают наружу пальцами; скорее всего, опока после этого сойдет как по маслу.

И, наконец, готовую отливку сушат. Оборудование – кухонная плита с духовкой. Отливку ставят вверх дном на противень и помещают в духовку. Полчаса греют на самом малом газу, потом еще полчаса на среднем (температура по встроенному термометру – ок. 150 градусов) и еще 2 часа на полном. После этого огонь выключают и оставляют отливку в духовке остывать до завтрашнего утра. Открывать духовку во все время сушки нельзя!

Перед использованием тигель нужно проверить на скрытые трещины. Для этого его, держа кончиками пальцев за дно, по кругу сверху вниз простукивают ногтями. Каждый стук должен отзываться звоном. Если где-то не зазвенело – брак, плавить с таком нельзя. Отжиг для изготовленного по данной технологии тигля не требуется. Везде звенит – можно в нем сразу плавить.

А зачем?

У читателя, интересующегося домашней металлургией «для общего развития», может возникнуть вопрос: а к чему все эти хлопоты? Не все же бродят с металлоискателем в лесу после дождя, не все увлечены выплавкой булата дома, и далеко не у всех есть на примете центнеры старой электроники, из которых можно извлечь десятки граммов золота, платины, палладия.