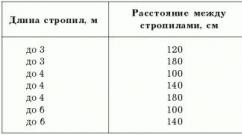

Самодельный гибочный ручной станок. Листогиб (листогибочный станок) своими руками: чертежи, видео и фото

При массовом производстве изделий из оцинкованного листа используют автоматические станки с высокой производительностью, вальцепрокатные агрегаты, кромкогибы, устройства для прокатки швов водосточных труб. Для изготовления изделий из металла и в маленьких порциях, предназначенных, например, для частного строительства или небольшого промышленного цеха, экономически выгодно использовать ручной листогиб.

Что такое листогибочный станок?

Новое оборудование создано для облегчения ручного производства при изготовлении элементов, оцинкованных фартуков, желобов, других мелких элементов кровли. Листогиб представляет собой металла, применяемый для сгибания латуни, стали, алюминия, профнастила, других плоских листов. Ручной роликовый листогиб способен изогнуть металл под требуемым углом, при этом не нарушив плоскость материала.

Для работ на подворье частного дома не стоит приобретать дорогой гибочный агрегат, гораздо выгоднее изготовить своими руками ручные листогибы. Отзывы говорят, что самодельное приспособление работает с металлом толщиной до 2 мм, длина проходящей заготовки составляет 4 м, можно под углом до 180º. Из конструктивных деталей можно назвать обжимное устройство с рычагом, основание и прижимной механизм.

Где применяют промышленные листогибы?

Станки применяют для изготовления гнутых деталей в народном хозяйстве:

- плоские металлические конструкции сложной конфигурации используют в строительстве в качестве проводных элементов водоканализационных коммуникаций, оформления кровли, водоотливов, оконных проемов;

- в мебельном производстве для изготовления коробов, ящиков, конусов;

- в машиностроительной отрасли листы гнут для запчастей, автомобильных кузовов, прицепов;

- для производства электронной аппаратуры;

- в строении кораблей, самолетов и ракет.

Разновидности гибочных станков для плоского металла

Гибочный станок отличается одинаковым принципом рабочего момента, разница состоит в приводе, при помощи которого осуществляется усилие:

- пневматический;

- гидравлический;

- механический;

- электромеханический;

Подача листов в рабочую область осуществляется в ручном или автоматическом режиме, установка размеров также различается по этим двум параметрам.

Механический гибочный станок

Работа оборудования осуществляется от маховика, дающего энергию для поворота рычага. При нажатии на него происходит сгибание детали под заданным углом, увеличение плеча рычага приводит к изменению требующегося усилия.

Электромеханическое оборудование для гнутья листов

Является усовершенствованной разновидностью механического варианта. Энергию к рычагу подает электродвигатель. Эти станки наиболее распространены среди профессионалов благодаря удобному использованию и универсальной работе. Все процессы сгибания происходят в автоматическом режиме, оператор только нажимает кнопку, предварительно задав параметры.

Многие станки могут выдерживать усилия в сотни килограммов, есть мощные, работающие с нагрузкой до тонны. Электромеханические агрегаты имеют небольшие размеры, работают с малым уровнем шума, гнут большое количество деталей за короткое время, приблизительно несколько сотен элементов за минуту.

Конструкция ручного гибочного станка

Ручной роликовый листогиб содержит в своей конструкции множество элементов, обеспечивающих его работу. Жестяной лист, профнастил или металл фиксируется в рабочем положении при помощи прижимной балки. Придание нужной формы детали производится специальной балкой. Угол сгибания задается работником и в разных моделях станков отличается.

Угломер выполнен в виде диска с нанесенными делениями, позволяющими установить нужный размер кривизны. Размещение и движение материала происходят на заднем столе с установленным ограничителем подачи. Прижимная балка приводится в рабочее положение с помощью рукоятки. Форма качественного изгиба устанавливается натяжным устройством основной и гибочной балки. Как вариант, устанавливаются тормоза на поворотном блоке с колесами, на нем перемещается ЛГС. Ручной листогиб фиксируется в рабочем положении перед началом работы.

Сегментный станок

В станках с ручным приводом гнутье металла происходит за счет физической силы работника путем нажима на поворотную балку. Некоторые модели изготавливают с педалью. С помощью ручного станка можно производить обработку не слишком толстого листа и на небольшие углы. Приспособление подобного типа часто встречается на частном подворье для изготовления гнутых деталей, предназначенных для хозяйственных нужд. Тот факт, что ручной листогиб не содержит трущихся и скользящих элементов, делает станок прочным и долговечным. Народные умельцы используют станок с установленными скобами на опорных балках и выбранным угловым радиусом для создания сложных деталей.

Листогиб сегментный ручной

На нем осуществляют контурное гнутье штучных изделий из листовой стали, эта процедура становится возможной благодаря использованию набора стандартных сегментов. Для эффективной работы в нем ставится прижимной механизм. На нем есть место для установки сегментов и поворотного гибочного устройства. С помощью ручного рычага делают поворот балки на заданный размер угла, если мощность станка большая, то предусмотрен ножной привод для передачи усилия.

Производство ручных листогибов предусматривает крепление всех конструктивных узлов на станине по типу рамы, собранной из металлического проката. Чтобы перемещение было прямолинейным и не сдвигалось в сторону, крепят направляющие приспособления. В качестве фиксаторов применяют механические или магнитные устройства. Равномерное движение заготовки и механических деталей происходит благодаря пружинам для компенсации вибрации.

Материал сегментного листогиба

Наилучшей считается инструментальная легированная сталь марки ХВГ или 9ХС, из которой изготавливается качественный станок. Листогиб ручной имеет комплект рабочих сегментов для посадки и гибки изделия. Посадочное место предназначено для крепления, а рабочая часть выполнена с учетом наиболее распространенных вариантов изгиба. В ручных станках высота сегментного инструмента остается неизменной и для всех видов оборудования делается одинаковой.

Технические характеристики

Рабочие параметры приблизительно у всех типов гибочных станков ручного типа одинаковые и выглядят так:

- производят сгибание длиной до полутора метров;

- гнут цветные металлы и сплавы толщиной до 3 мм, длиной до 4 м;

- угол, на который можно рассчитывать при сгибании, у разных моделей составляет от 140º до 180º;

- ручной роликовый листогиб дает возможность аккуратного изгиба установленного полуфабриката с уже имеющимися загнутыми краями и кромками.

Изготовление гибочного станка для листовых сталей своими руками

Для обработки сгибанием металлических листов в частном домохозяйстве вполне достаточно изготовить листогибы ручные своими руками. Чертежи перед раскроем металлопроката и сборкой станины следует сделать обязательно. Эскизы с нанесенными размерами позволят так сконструировать станок, что для восприятия основной нагрузки послужат самые выносливые части машины.

Назначение самодельных гибочных станков

Выбор схемы зависит от его назначения:

- В первом случае сгибание листов происходит под 90º. Почти все самодельные станки предусматривают нажим на траверсу больше в ее нижней части, при этом немного подвигая ее вперед.

- Вторым вариантом служит профессиональный пресс для сгибания металлического листа. Это оборудование работает на промышленных площадках, требует больших денежных затрат и работы квалифицированного специалиста.

- В третьем варианте изготавливается протяжной вариант станка, в котором радиус выставляется с помощью смены положения проходных валков. Эти элементы являются многофункциональными и применяются для изготовления кожухов, соединительных секций широких трубопроводов, обечаек. Ручной листогиб из профнастила выполняется с профилированными вальцами для протяжки кровельных материалов, коньков, ендов, водосточных элементов.

Первый вариант наиболее приемлем для стандартного гибочного приспособления в домашних условиях.

Для определения мощности и типа станка следует изучить его техническое описание:

- станок эффективно работает с металлом толщиной оцинкованного листа до 0,6 мм, медного - до 1 мм, алюминий гнет толщиной до 0,7 мм;

- лист должен иметь ширину не более 1 м;

- наклон сгибаемой стенки - не менее 120º;

- максимальное количество рабочих циклов без перебоя достигает 1200;

- трудно переносит работу с нестандартными деталями и заготовками, для них требуется перестройка.

Необходимые материалы

Для устройства станины применяют швеллер высотой № 12. Подкладную подушку выполняют из деревянного бруса определенного размера, в зависимости от конструкции. Для изготовления правой щечки подойдет листовой металл 6-9 мм. Для конструкции прижимной балки берут уголок № 60-80, на ось пуансона готовят арматуру диаметром 10 мм. Чертежи листогиба ручного предусматривают для пуансона второго варианта уголок № 80-100 или швеллер № 10. Рычаг делают из арматуры диаметром 10 мм.

Для конструкции пуансона лучше применять не уголок, а швеллер, так как нагрузка на этот элемент распределяется таким образом, что уголок будет прогибаться в средней части, что приведет к его преждевременному износу. Дополнительная полка швеллера возьмет на себя растягивающее усилие при работе. Оборудование с пуансоном из швеллера выдерживает около 1200 сгибаний, а станок с примененным уголком разладится после 250 циклов.

Последовательность сборки гибочного оборудования

Ручной листогиб собирается в последовательности, предусмотренной в описании к чертежам. Друг за другом собирают струбцину, состоящую из воротка, пятки и винта, на основе уголка № 60, затем конструируют щечку. Следом делают основание с кронштейном из уголка № 110, на котором устраивают прижимную балку. Все детали вместе с пуансоном на оси крепят на станине.

Прижимную балку снизу фрезеруют после сборки посредством сварки всего конструкционного узла. Не рекомендуется для придания ровной поверхности использовать шлифовку болгаркой или проходку напильником. Прижимную балку следует дополнительно усилить металлическим прокатом, а длину предусмотреть на 5 см короче основания.

На торцах прижима делают стопоры из обрезков уголка. Детали прижима, касающиеся к материалу заготовки, фрезеруют. Центр полки на кронштейнах оснащается отверстием диаметром 8 мм. Чертежи листогиба ручного предусматривают, что пуансон делается короче прижима на 100 мм. Рычаг изготавливают из арматуры и сваркой приваривают к пуансону. Для изготовления щечек берут стальной лист и сверлят в нем отверстия в 1 см для установки осей. На ребре с торцов снимают фаску глубиной 0,6 см, длина ее составляет 3,2 см. При соединении сваркой осей следует принять во внимание, что направление их и ребер должно совпадать.

Техника безопасности

Станок относится к оборудованию с повышенной степенью опасности, поэтому соблюдение правил должно стоять на первом месте. Перед началом работы изучают инструкцию, определяют технологическую последовательность изготовления изделия и четко следуют ей. Самодельный станок или производственный, работу следует начинать с необходимых действий:

- надеть рабочую одежду и проверить наличие свисающих и торчащих частей, в ней не должно быть оторванных пуговиц, нерабочих молний, манжеты застегнуты;

- проверить состояние рабочих конструктивов и их крепление на станине, все неисправности устраняют перед запуском станка;

- для работы предусматривают расстояние от станка на 1 метр, проход к оборудованию нельзя загромождать посторонними предметами;

- на рабочем месте должно быть достаточное освещение, в полумраке работать запрещается;

- для каждого станка есть допустимые параметры толщины металла, нельзя гнуть заготовки более указанных размеров и нормативов;

- категорически запрещается покидать рабочее место и отсутствовать на нем при включенном станке.

Заключение

При массовом изготовлении гнутых изделий в производственном процессе остается много отходов, которые хозяйственные владельцы частных домов используют для обустройства участка и самого строения. Изготовленный гибочный станок своими руками станет настоящим подспорьем для умельцев и их соседей. Сконструировать и собрать такой станок несложно, главное, что он станет настоящей находкой для домашнего строительства.

При работе с жестью используются два основных инструмента. Ножницы по металлу и листогибочный станок.

Конечно, при изготовлении желоба для крыши сарая, можно воспользоваться старым дедовским способом – обстучать киянкой лист оцинковки о край верстака, или при помощи металлического уголка.

Примеры таких работ можно увидеть на кровле в частном секторе. Однако качество изделия оставляет желать лучшего, да и металл повреждается в месте ударов.

К тому же, кустарное сгибание металла подойдет лишь для простых конструкций. Если профиль изгиба имеет несколько разнонаправленных граней – без профессионального инструмента не обойтись.

Например, правильный конек для крыши «на коленке» не согнешь, да и внешний вид будет всегда напоминать о нерадивости хозяина.

Покупать промышленный станок – непростительная роскошь. В этом материале расскажем, как сделать листогиб своими руками из простых и доступных материалов.

Немного о конструкции самодельного листогиба

Простейшая конструкция – зажать край листа между стальным уголком и правилом (или двумя уголками) при помощи струбцины, и гнуть заготовку руками. Именно так обычно создаются простейшие элементы кровли.

ВАЖНО! Все работы с металлом необходимо выполнять в защитных рукавицах.

Однако траверсный листогиб вполне реально изготовить самостоятельно. Требуется точность разметки и терпение.

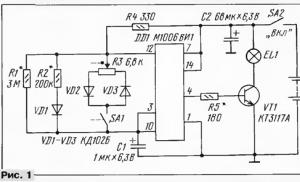

Конструкция и принцип работы видны на чертежах.

|  |

Пошаговая инструкция по изготовлению

Для изготовления траверсного листогиба нам понадобятся:

- 4 метра стального уголка, сторона – 50 мм;

- Шаровая опора для автомобиля, с кронштейном для крепления;

- Тяга стабилизатора от него же, диаметром 10 мм;

- Болгарка, дрель, электросварка.

- Металлопрокат нарезаем болгаркой на куски по 1 метру. Если есть необходимость работать с металлом большей ширины – длина уголков увеличивается. К ширине рабочей поверхности надо прибавить минимум 100 мм.

- Из кронштейна шаровой опоры вырезаем при помощи УШМ две проушины. Это будут рабочие петли подвижной траверсы.

- Из стойки стабилизатора – делаем ось, на которую петли будут опираться.

ВАЖНО! От качества подгонки этих элементов зависит будущий люфт поворотного механизма.

- Тщательно измеряем и размечаем на уголке выборку для крепления оси.

- Строго по размеру стачиваем лыски для установки полуосей. Это нужно сделать максимально точно, чтобы не тратить время и материал на последующую подгонку.

- Наносим разметку точно по центру оси, и совмещаем ее с вершиной уголка – траверсы. Этот момент важен. поскольку при неправильной центровки качество изгиба заготовки на станке ухудшится, или же листогиб будет непригоден для работы.

- Привариваем к выборкам полуоси с соблюдением параллельности вершине уголка. Для повышения точности, при сварке следует воспользоваться кондуктором. Например, тисками и струбциной. Длина выступающей части оси не превышает 1 см.

- В результате должна получиться конструкция, с идеальной соосностью в торцах.

- Приставляем уголки друг к другу.

- Делаем разметку выборки на втором уголке строго напротив осей первого уголка.

- Углы относительно друг друга должны быть расположены следующим образом:

- Складываем обе траверсы, соблюдая плоскость, и фиксируем их для сварки. Привариваем петли на второй уголок с обеих сторон.

- Уголки должны свободно вращаться друг относительно друга на петлях. При повороте на 180 градусов не должно быть зацепов и подклинивания. При этом щель между траверсами должна быть минимальной.

- Металлический прижим будет располагаться следующим образом:

- Предварительно разметив, вырезаем при помощи болгарки выборку вокруг оси на прижимном уголке. Нижняя сторона прижимного уголка стачивается под углом 45 градусов.

ВАЖНО! Кромка должна остаться идеально ровной, именно по ней будет проходить линия сгиба. В случае неровностей возможны заломы и складки на заготовке.

- Напротив осей размечаем и сверлим отверстия под болты 10 мм. Болты привариваем резьбой вверх к нижней неподвижной траверсе.

- В центре траверсы также делаем отверстие, но болт не привариваем. Это будет съемный элемент, поэтому к нему Т-образно привариваем короткую ось.

- Болты нужны для прижима заготовки к траверсе при изгибе. Центральный болт используется в случае, когда заготовка имеет ширину, вдвое меньшую, чем траверса. При работе с широкими заготовками болт убирается.

- Из круга 15-20 мм нарезаем две рукоятки длиной 30 см. Более тонкий прут не подойдет, поскольку усилие на рукоятях может быть значительным, и можно их просто согнуть.

- Рукояти привариваем с нижней части поворотного уголка (траверсы).

Сделать листогибочный станок своими руками не столь уж сложно, но мастера, как самодельщики-любители, так и живущие своим трудом ИП, используют его пока мало. Между тем цена только готовых доборных элементов кровли – ендов, коньков, карнизных планок – и водосточных труб с желобами в разы превышает стоимость материала. То же касается картин (листов кровли, вполне готовых к настилке) с отбортовкой кромок под двойной фальц. И это только кровельные работы.

Между тем многие мастера до сих пор предпочитают либо покупать готовые детали, теряя в заработке, либо по старинке обходиться выколоткой, теряя потенциальных клиентов – современная продукция кондового вида иметь не должна. Что тут не так: экономика, техника, предрассудки? А, может, просто неосведомленность? Может быть, нужен просто ясный чертеж листогиба, который можно было бы соорудить самому в сараюшке, и пользоваться им долго и успешно? Попробуем разобраться.

Из основных показателей (экономичность, производительность, простота конструкции) нужно определить еще долговечность при условии стабильного результата работы. В разгар сезона, когда день год кормит, возиться с починкой или наладкой некогда, а при эпизодическом пользовании раз в месяц не каждый месяц можно вообще обойтись без специального оборудования, см. далее.

Минимум требований – у мастера на все руки, который кровельно-жестяницкими работами занимается от случая к случаю при наличии заказов; такому покупать станок промышленного изготовления накладно, не окупится. Но тогда самодельный листогиб должен выдерживать не менее 1200-1500 рабочих циклов за сезон без ухудшения качества гибки. Есть еще важный момент – профнастил. Точнее, самостоятельное его производство. Его стоит коснуться особо.

Qui prodest?

В переводе с латыни – кому выгодно? Производить профнастил самостоятельно, хотя бы для себя, материал-то весьма востребованный. Попробуем прикинуть.

Ручной листогиб проходного типа (см. далее) стоит около $2000. На нем вроде бы можно за день-два тонну оцинковки 0,55 стоимостью $1000 превратить в 250 кв. м профнастила, которые покупные обошлись бы в $1400. Казалось бы, прямая выгода; особенно, если не ждать распродажи (предложениями рынок переполнен), а пускать в дело самому. Так, да не так.

Профнастил не прокатывают в один проход – углы местами получаются перетянутыми. Межкристаллитные связи в металле нарушаются; на вид и на ощупь шероховатый участок изгиба определяется не всегда, но скоро от него поползет трещина. А кто сейчас даст заказ без гарантии? Извольте исправлять. За свои, разумеется.

Можно уменьшить прижим, но тогда волна пойдет нестандартная. Заказчик стандартов, может быть, и не знает, но сразу увидит – материал не тот. Поставьте, будьте любезны, как у всех, или – до свиданья, обращусь к другому. И друзьям-знакомым расскажу. Гнать в несколько проходов каждый лист, меняя прижим или вальцы? Какая уж тут производительность с рентабельностью.

Линия (собственно, прокатный стан) для профнастила – это сложный агрегат, см. рис. Обратите внимание на количество и конфигурацию валков. Назначение такой системы – разогнать остаточные напряжения по листу, чтобы те не вышли за допустимые пределы. Поэтому волна формируется постепенно.

Стоит такое оборудование, как минимум, $20 000, китайского производства. Стабильное качество готовой продукции гарантируется только для конкретных марок стали конкретного производителя. Потребляемая мощность – от 12 кВт. Т.е. нужна специализированная производственная площадь с соответствующим лимитом потребления электроэнергии и , хотя для обслуживания достаточно одного оператора. Есть ли в вашей операционной зоне (попросту – в доступных вам окрестностях) неудовлетворенный спрос на профнастил, позволяющий все это окупить в приемлемые сроки? И готовы ли вы начать вполне серьезный бизнес с жесткой конкуренцией?

Мастерам на заметку

$2000 мастеру-индивидуалу «отбить», конечно, непросто. Поэтому попробуем разобраться, как все-таки сделать листогиб самому. Не для профнастила, а для разнообразных кровельно-жестяницких работ, на которых тоже можно неплохо жить, и подсобрать деньжат на старт чего-то посерьезнее. Нестандартная мелочь принципиально не поддается унификации, а нужна всегда. И самодельный листогиб тут может стать очень хорошим подспорьем.

О покупных ручниках

Чтобы покончить с «фирмой» (статья не рекламная) и перейти к самоделкам, посмотрим коротко, что можно купить, если все-таки нужно. На рынке безусловно доминируют TAPCO и VanMark. И почти неизвестен отечественный СКС-2, производимый в Орске. По цене все примерно одинаковы; ширина рабочей зоны у нашего 2,5 м против 3 у иноземцев, но это не порок. 3 м рассчитаны на дюймовую систему мер (10 футов = 3,05 м), а в метрической 2,5 м как раз удобнее.

Зато уралец – проходного типа; можно, к примеру, тянуть водостоки до 90х90 мм. Подъем/опускание траверсы – эксцентриками, не нужно крутить маховики. Комплектуется отрезным ножом. Отзывы пользователей – не то что благоприятные, восторженные. Общий тон – «незаменимый работяга».

История повторяется. О подобных ситуациях в прямом эфире по ЦТ высказался после своей поездки в Америку (это когда он там по трибуне ООН туфлей колотил и грозился устроить всем кузькину мать) Никита Хрущев. Мол, в Штатах любую непотребную дрянь продавать умеют, а у нас нужные добротные вещи подать как следует не могут.

Конструкции листогибов

Привод

Гибочное и прессовое оборудование с механическим приводом (маховик с фрикционом и кривошипом или падающий груз с системой блоков, тросов и рычагов) имеет высокий КПД, но все равно уходит в прошлое. Механика дает резкий импульс (удар) в начале рабочего хода, а к концу он слабеет. Для гибки/прессовки нужно как раз обратное.

Гибочное и прессовое оборудование с механическим приводом (маховик с фрикционом и кривошипом или падающий груз с системой блоков, тросов и рычагов) имеет высокий КПД, но все равно уходит в прошлое. Механика дает резкий импульс (удар) в начале рабочего хода, а к концу он слабеет. Для гибки/прессовки нужно как раз обратное.

КПД электропривода с уменьшением размеров обрабатываемой детали стремительно падает. Чтобы отформовать профнастил на описанном выше стане, хватает 12 кВт. Чтобы сделать отбортовку на картине кровли, меньше чем 1,5-2 кВт не обойдешься. Дело в том, что внешняя характеристика электромоторов переменного тока (кроме трехфазных с фазным ротором – сложных, дорогих, требующих регулярного ухода) довольно-таки жесткая. От сопротивления гнущегося металла движок не наращивает момент на валу, а наоборот, скольжение ротора растет и момент падает. А энергопотребление при этом увеличивается.

Гидравлический привод, по идее, идеален – гидроцилиндр сам автоматически подстраивает свое усилие под сопротивление детали. Но точные гидросистемы сложны и дороги. Распределить же усилие, скажем, автомобильного домкрата равномерно по всей длине метрового сгиба не возьмется и опытный конструктор, как и синхронизировать подручными средствами работу двух и более.

Остается «ручник», и это не так уж плохо. Если сконструировать листогиб так, чтобы, как при распашной гребле или пауэрлифтинге, работали самые сильные и выносливые мышцы (бицепсы, широчайшие спины, бедренные, икроножные), а реакция (отдача) станка прижимала стопы к полу, то работа, вследствие ее цикличности, не будет изнурительной. Зато будет вырабатываться навык, который даст точность и производительность.

Для примера: средний человек, взбегающий по пролету лестницы, в течение 1-2 с может развить мощность около 1 л.с. Но уже на третьем пролете мускулатура перейдет с кислорода на гликоген, начнет выделяться молочная кислота, и усталость ударит по телу. Нужно передохнуть, чтобы рвануть дальше.

К сведению о спорте: гребцы поджарые, потому что «кендюх» мешает давать полную отмашку корпусом. А вот тяжелоатлетам «мозоль», наоборот, помогает держать равновесие при рывке. Но работа мускулатуры у тех и других во многом сходна.

Схемы и назначение

Листогиб – понятие довольно-таки общее. Устройство листогиба зависит то его назначения. Соответственно характеру работы и нужно выбрать схему самоделки, см. рис.

На поз. А – способ, знакомый каждому, кто хоть немного слесарничал. Так можно просто руками сгибать листы до 0,5 м шириной. Если длина гиба не более 200-250 мм, то основание можно не крепить к верстаку, а вместе с прижимной балкой и деталью зажать в тиски. Сгиб получается хорошим, если на траверсу налегать более внизу, как показано на эпюре усилий, и подавать чуть вперед, как бы выглаживая сгиб. На таком принципе основано большинство конструкций самодельных листогибов; мы туда еще доберемся.

Вследствие упругости металла согнуть лист точно под 90 градусов не получится, поэтому используют проставки из полоски металла, как показано на врезке. Почему на разрезе швеллеры, а не уголки? Далее рассмотрим и этот вопрос; элементарно простая на вид конструкция имеет существенные нюансы.

Поз. Б показывает, как работает листогибочный пресс. Пресс как пресс: станина-матрица-пуансон-гидравлика-удар-готово. Применяются такие только в промышленном производстве с развитой системой охраны труда: сложны, дороги, требуют квалифицированного ухода и чрезвычайно травмоопасны. Выскользнувший от неправильной заправки или неисправности оборудования лист способен отсечь человеку руку или голову.

На поз. В – протяжной (проходной) листогиб. Меняя взаимное расположение валков, можно задавать радиус изгиба листа. Проходной листогиб может быть как ручным, так и с электроприводом. Поступающие в широкую продажу, как правило, многофункциональны:

- Гладкие валки предназначены для жестяницких работ – выгибания заготовок обечаек кожухов, секций широких труб и т.п.

- Валки могут быть заменены на комплектные профилированные листогибочные вальцы, предназначенные для протяжки доборов кровли – коньков, ендов, водостоков и отбортовок.

- Также многие модели комплектуются опорой, прижимом и траверсой для ручной гибки листов.

Именно такие листогибы и продаются по $2000 или около того. Многие комплектуются, или потом можно докупить, фасонными вальцами для профнастила, но, как уже разобрано, «гнать вал» на продажу на них нельзя. Можно прокатать кусок, если вот сейчас нужно, а покупать целый лист смысла нет.

Примечание: есть еще одна интересная разновидность листогибочного устройства, но ему, вследствие его высокой полезности и относительно невысокой стоимости, будет посвящен отдельный раздел.

Беремся за листогиб

Изготовление своего листогиба начнем с выработки простейших ТУ. А последние рассчитаем, кроме описанных выше критериев долговечности, исходя из расхода мускульной энергии, который среднего сложения взрослый мужчина способен давать изо дня в день без ухудшения самочувствия. Разумеется, простота и дешевизна конструкции тоже не на последнем месте. Также станок по массогабаритам должен допускать перевозку в легковой машине и применение непосредственно на месте работы. Получается:

- Ширина сгибаемого листа – до 1 м.

- Толщина сгибаемого листа – до 0,6 мм оцинковка; до 0,7 мм алюминий и до 1 мм медь.

- Количество рабочих циклов без переналадки и/или ремонта – не менее 1200.

- Угол сгибания – не менее 120 градусов без ручной доводки; так нужно для фальцев.

- Применение спецсталей или нестандартных заготовок – крайне нежелательно.

- Сварка – как можно меньше; от нее детали/сборные узлы ведет, а сварные швы хрупки и быстро устают от знакопеременных нагрузок.

- Металлообработка на стороне (токарка, фрезеровка) – тоже как можно меньше, денег стоит.

Скажем прямо: чертежей готовых конструкций, удовлетворяющих всем этим требованиям, в общедоступных источниках не обнаруживается. Мы попробуем усовершенствовать одну, широко известную, и, в принципе, весьма удачную.

Доводим до ума

Разрез

Принцип устройства этого листогиба ясно виден на разрезе (см. рис. справа и перечень позиций). Его главное достоинство – удачная эргономика. При таком рабочем ходе и мускулы работают как надо, и стопы к полу прижимаются, что даже у неопытного оператора даст стабильность результата. А максимальный угол сгибания – 135 градусов, что с большим запасом на любую мыслимую и немыслимую упругость сгибаемого листа.

- деревянная подушка;

- опорная балка – швеллер 100-120 мм;

- щечка – из листа 6-8 мм;

- обрабатываемая деталь;

- прижимная балка (прижим) – сварная из уголков 80 и 60 мм;

- ось траверсы – штырь 10 мм;

- поворотная траверса – уголок (?) 80-100 мм;

- рукоять – пруток 10 мм.

Материал всех деталей – обычная конструкционная сталь. Но уже здесь условно показано, что траверсу из уголка лучше заменить на швеллер такого же типоразмера. Почему? Разберемся подробнее, это важно для дальнейшего.

Реакция (отдача) от сгибаемого листа на траверсу (и прижим, но о нем – далее) неравномерна по ширине. В середине, где каждый элементарный (малюсенький; это намек на дифференцирование и интегрированием) участок металла окружен со всех сторон таким же металлом, она максимальна. На краях, где подпоры сбоку нет – минимальна.

Второй момент – лист хоть и тонкий, но конечной толщины. Напряжения в обрабатываемой детали будут растекаться, отражаться о краев. В результате эпюр нагрузки на траверсу и прижим приобретет форму лука с тетивой. На свободных (дальних) кромках полок уголка такая нагрузка даст растягивающее усилие, а металл на растяжение работает неважно – быстро устает от него. Самодельщик, соорудивший такой станок, скоро обнаруживает, что уголок в середине прогнулся и сгиб посередине вздутый.

Боковые полки швеллера – клиновидной формы, и в нем есть более развитые, чем во внутреннем углу уголка, галтели. Это, во первых, сглаживает эпюр – тетива лука еле натянута. Во-вторых, лишняя, казалось бы, боковая полка швеллера оттягивает на себя растягивающие напряжения, которые на ее свободном краю преобразуются в сжатие. А сжатие металл держит – ого-го!

Результат расчета впечатляет: если траверса из уголка выдержит от силы пару сотен гибок, то такой же ширины швеллер – более 1200! А что такое 200 гибок? Одна или чуть более кровля в лучшем случае. В разгар сезона, когда заказчики в очереди стоят, станок портится, и – работа стала. А 1200 операций – значит, сезон выдержит. Зимой же будет время подрихтовать, или траверсу заменить, или, подсчитав выручку, купить «фирму» с гарантией ресурса.

Деталировка

На следующем рисунке уже деталировка со списком позиций. Здесь не только нужно устранить кое-какие недостатки, но можно и кое-что дополнительно усовершенствовать.

- струбцина – уголок 40-60 мм; винт М8-М10 с воротком и пяткой;

- щечка;

- опорная балка;

- кронштейн – уголок 110 мм;

- прижимная балка;

- ось траверсы;

- траверса.

Прижимная балка

Прежде всего – о фрезеровке нижней поверхности прижима на плоскость. Она нужна при любой его конструкции, и допустимая неровность – не более половины толщины сгибаемого листа (минимальной! Будем считать ее равной 0,2 мм). Иначе лист под нажимом поползет (потечет) – и опять пузатый сгиб.

Так что у любого, кто сам хоть что-то когда-то делал по металлу, советы выглаживать прижим напильником или болгаркой вызовут только ухмылку. Нужно отдавать на фрезеровку. Причем ПОСЛЕ сварки всего узла, когда все, что могло повестись, уже повелось. Иначе труды и оплата фрезера пропадут даром.

Далее, все, что выше сказано о нагрузке на траверсу, справедливо и для прижима. А самая нагруженная его часть – передняя кромка – ничем не подкреплена. Подкрепить же или заменить всю сборку из уголка швеллером нельзя: угол сгиба получится не более 90 градусов.

В результате через те же 100-200 операций станок «разинет рот» (или «улыбнется», если вам более по душе белый, а не черный юмор) и – тот же вздутый изгиб. Вверх прижим не выгнется; в этом отношении он укреплен хорошо. Но металл на передней кромке от усталости просто-напросто потечет.

Разрез конструкции прижима, по долговечности равного траверсе, показан на врезке справа вверху. Основа – стальная полоса 16х80 мм. Передняя кромка фрезеруется под 45 градусов, и снимается на том же фрезере фаска не менее 2,5-3 МАКСИМАЛЬНЫХ толщин сгибаемого стального листа, т.е. 1,5-2 мм. От прогиба вверх прижим подкрепляется уголком-шестидесяткой на сварке. Фрезеровка, опять же, после всех сварочных работ.

Идея такова: если в предыдущей конструкции передняя кромка работает наполовину на изгиб (что для металла еще хуже растяжения), то в новой – только на сжатие. При этом общий подпор на кромку не даст ей и потечь скоро.

Примечание: если рядом где-то на свалке обнаружится древний раскуроченный токарный станок – проблема траверсы с прижимом решена раз и навсегда. Из станины можно вырезать куски нужной конфигурации, выполненные из спецстали и отменной точности.

По количеству рабочих операций для изготовления оба прижима равноценны: резка, сверловка, сварка, фрезеровка. Материалоемкость нового прижима выше, чем старого; типоразмеров заготовок для обоих требуется по три. Но соотношение долговечности – как для описанных выше двух типов траверс.

Крепление к столу

Следующий момент – струбцины. Автор конструкции, безусловно, отчетливо представляет себе роль ребер жесткости, но вот хрупкость и быструю утомляемость сварных швов, похоже, упустил из виду. А рабочий ход траверсы дает переменное растягивающее усилие на струбцины при плечах рычага 10:1 и более. Если же струбцина порвется – работе конец, хоть бы все остальное идеально ровным осталось. Станок будет сам приподниматься, а не гнуть.

Почему бы вовсе не отказаться от струбцин? И щеки тогда не понадобятся, и сварка для того и другого. Как это сделать?

- Удлинить опорную балку в стороны за пределы стола.

- Выбрать по ее концам U-образные проушины.

- Крепить к столу болтами где-то М10 с фасонными гайками – лапами.

Второй вариант – отверстия в лапах без резьбы. Болты переворачиваются и натягиваются гайками-барашками. Немного дороже, но в работе удобнее.

Крепление траверсы

Тут возникает вопрос: а как же крепить траверсу, раз щек уже нет? Да и не нужны они. Во-первых, конструкция получается неразборной, а траверсу раз в год придется менять. Во-вторых, вспомним, нам нужна точность порядка 0,1 мм, иначе сгиб вздуется. Как скоро штырь разобьет простую «дырку» в щеке на большую величину? Вопрос риторический. И заодно прошу прощения у коллег-инженеров: я, конечно, знаю, что дырка – где-то у кого-то, а в металлообработке – отверстие.

Но как тогда крепить траверсу? Дверными петлями-бабочками; правая нижняя врезка на рис. Врезки они не требуют (придуманы специально для металлических дверей), и две таких петли держат дверь, бронированную от очереди из «калаша» или гранаты Ф-1. Чтобы поставить такую, нужны шестеро здоровых мужиков.

Что касается точности, то большинство петель-бабочек без труда выдерживают проверку «на чпок». Если быстро разнять петлю, то слышен чмокающий звук от замещающего образовавшийся при вытаскивании штыря вакуум воздуха. Т.е., подгонка деталей очень плотная, но вращаются легко.

Крепятся бабочки винтами с потайной головкой. Если посадить на железный сурик, траверса будет стоять нерушимо. Угол открывания – 160 градусов. Наверное, изобретатель петель-бабочек когда-то и самодельный листогиб делал. Шутка такая.

Сборка

Наконец, перед вами – листогиб в сборе:

- опорная балка;

- резьбовый (М10) маховик;

- прижимная балка;

- обрабатываемый лист;

- струбцина (см. пред.);

- траверса.

Здесь можно сделать всего одно замечание. Возможно, у автора конструкции валялись где-то в загашнике гайки-маховики, потому и поставил. На самом деле прижим, чтобы положить очередной лист, придется поднимать всего на 2-3 мм. Ну, на 30 мм, если нужно вынуть картину с уже отформованным на другой стороне фальцем. Шаг резьбы М10 помните? Т.е., не нужно долго крутить маховики, как у пушки при наводке. Достаточно гаек-барашков или даже обычных в приваренными воротками.

Примечание: после наварки воротков нужно обязательно прогнать резьбу «по полной» – зажав гайку в тисках, и первым, а потом вторым метчиком, или машинным однопроходным. От сварки резьбу так ведет, что ой…

Видео: пример готового самодельного листогиба

Зиг-машина

Зиг-машина – это, разумеется, не робот в виде орущего Гитлера с протянутой рукой. Зиговочная машина (см. рис.) или зигмашина – устройство для зиговки, или зигования. А зиговка – вытягивание на листовых металлозаготовках отбортовок или специальных выбоин – зигов. Бортики жесткости на ведрах и тазиках видали? Это и есть зиги. Собственно машинки для краткости также часто называют зиговками

Зиговочные машины, как следует из определения, тоже относятся к разряду листогибочного оборудования, только специального. Бывают они электрическими или ручными. Последние настольными стационарными (на рис.) или переносными (мобильными), со струбциной. Такие можно носить с собой в сумке с инструментом.

Зигмашина – незаменимый помощник в жестяницко-кровельных работах. Зиговать можно не только круглые заготовки обечаек, но и листы. Попробуйте на самом лучшем ручном листогибе сделать отгиб под уже упоминавшийся двойной фальц. Зиговкой такой получается в один проход; при некоторой сноровке – прямо на крыше. Что еще можно получить зиговкой с помощью стандартных пар роликов, видно на следующем рисунке. Буквенные обозначения стандартные; они соответствуют виду производимой операции. Стоит же зиговка втрое-впятеро, а то и вдесятеро дешевле заводского ручного листогиба.

Видео: работа на зиг-машине

Что кому?

Подведем итог – какой кому листогиб лучше подойдет:

- Самодельщику-любителю – гибка подручными средствами, как описано, или самодельный ручной, если есть запас металлохлама и желание повозиться.

- Мастеру-универсалу на приработке, которому время от времени перепадают заказы по жести или кровле – самодельный ручной наподобие описанного плюс, если есть некоторый избыток средств – зигмашинка.

- Кровельщику или жестянщику – профессионалу, имеющему стабильный поток заказов – фирменный ручной с зигмашиной.

- Для массового производства профнастила, стандартных элементов кровли или листовых металлоконструкций – специализированное промышленное оборудование соответствующего назначения.

Примечание напоследок: для стабильных результатов работы при плотном потоке заказов полагаться на самодельный листогибочный станок все же не следует – металл в конструкции не тот, от усталости скоро поплывет.

(1 оценок, среднее: 4,00 из 5)

Листогиб должен присутствовать в арсенале каждого мастера, особенно он необходим для тех, кто занимается холодной ковкой. Ведь при выполнении этой работы требуется часто сгибать детали металлической заготовки. Такое устройство обладает высокой надёжностью, к тому же его легко эксплуатировать. Однако профессиональное оборудование стоит дорого, поэтому многие предпочитают делать листогибочный станок своими руками.

Предназначение и особенности листогиба

К сожалению, невозможно создавать качественные элементы из металла без использования специальных приспособлений. Чтобы повысить производительность и облегчить ручной труд, постоянно производят новые устройства. К ним относится и листогиб, который представляет собой металлопрокатный станок . Его применяют для сгибания такого металла, как: сталь, латунь и алюминий. На этом станке листы изгибают под определённым углом, не нарушая при этом их плоскостность.

Не стоит покупать дорогостоящее устройство, если собираетесь открыть небольшое производство либо выполнять работы на дачном участке. Для подобных целей лучше создать самодельный листогиб.

На станке, сделанным своими руками, получится обрабатывать листовой металл толщиною до 2 мм. Чаще всего такое ручное оборудование состоит из следующих частей:

- прижима;

- основания;

- обжимного пуансона с рычагом.

Фабричные листогибочные станки имеют дополнительные возможности. Самой популярной функцией является резка металлических листов. Роликовый нож у такого оборудования выполнен из высоколегированного сплава стали, обработанного специальным лаком. Резец имеет большой срок службы, а вот нож придётся периодически подтачивать .

Разновидности листогибов

Перед тем как приступить к изготовлению ручного станка для сгибания металлических изделий, надо сначала определиться, для чего именно он нужен. Именно от назначения этого устройства будет зависеть, какой тип оборудования делать. Самым простым считается устройство, сделанное своими руками, в котором металлический лист гнёт специальная траверса. С помощью этого оборудования получится легко согнуть стальные изделия, применяя только силу рук, конечно, если их ширина не больше 50 см

.

Перед тем как приступить к изготовлению ручного станка для сгибания металлических изделий, надо сначала определиться, для чего именно он нужен. Именно от назначения этого устройства будет зависеть, какой тип оборудования делать. Самым простым считается устройство, сделанное своими руками, в котором металлический лист гнёт специальная траверса. С помощью этого оборудования получится легко согнуть стальные изделия, применяя только силу рук, конечно, если их ширина не больше 50 см

.

Фиксируется основание листа в тисках или струбцинами, при этом гнутьё осуществляется давлением, которое оказывает траверса. Иногда, чтобы добиться угла сгиба в 90 градусов используют вложенную проставку. В качестве неё выступает обычная полоска из металла, компенсирующая упругость листа.

Листогибочный пресс - более сложное по конструкции оборудование. Заготовка в нём размещается на матрице, а сверху на неё опускается пуансон, придавая необходимый профиль. Однако для домашнего использования такое устройство не подойдёт, поскольку оно небезопасно и сложно в применении.

Наиболее походящим считается листогиб, гнутьё листового металла в котором выполняется несколькими валами . Этот станок принято называть проходным. Основное его достоинство - регулируемые вальцы, позволяющие получать разный радиус изгиба. Такое устройство для гибки делится на два типа: с электрическим либо ручным приводом.

Вальцы тоже могут быть различными. Например, инструменты, обладающие гладкой рабочей поверхностью, используют для изготовления секций труб с огромным диаметром или осуществления жестяных работ, подразумевающих выгибание металла.

Профилированные вальцы предназначены для гнутья кровельных изделий: отбортовки, водостока, конька, ендовы и других. А вот протяжной листогиб нередко оснащают прижимом, дополнительной опорой, а также траверсой, чтобы применять его для ручного сгибания металла. Эти станки ещё оборудуют валами разного профиля . Причём их можно самостоятельно докупить и усовершенствовать устройство.

Чертежи создания листогибочных станков

Инструмент с поворотной рамой для гибки заготовок

Подобное устройство, сделанное своими руками, домашние мастера используют чаще всего для загиба листовых изделий. Тем более что оно отличается от остальных листогибов большой универсальностью. Рабочий стол в нём создают из металла либо дерева. Размеры такого листогибочного станка - не меньше 2х1 м . Если понадобится согнуть большие заготовки, то можно с задней стороны устройства установить плоскость, размещённую на уровне со столом, или откидную раму. Делается это для крепления металла, чтобы он не выскальзывал при изменении положения.

Спереди рабочего стола следует прикрутить основание. Для этого понадобится швеллер с шириной верхней грани не больше 7 см. К его концам монтируют направляющие шпильки с пружинами. На них потом фиксируется прижим, передняя грань у которого должна быть скошена под углом в 45 градусов.

Для создания поворотной части используется уголок, размером 5х5 см , с установленной рукояткой. Монтируют его на петлях таким способом, чтобы верхняя грань материала в откинутом состоянии располагалась на одном уровне с основанием.

Простота конструкции такого листогиба и доступность материалов для его сборки позволяет хорошо сэкономить. Во многих случаях металл для рабочего стола и каркаса даже не нужно приобретать, ведь в каждой мастерской есть обрезки труб, уголков и швеллера. Из этих остатков получится отличный самодельный станок для гибки металлических листов.

Чертёж устройства из тавров

Чтобы сделать такой листогиб, понадобятся следующие материалы:

- Ровная поверхность, лучше металлическая;

- Уголки не менее 3 штук с шириной полки около 45 мм и толщиной примерно 3 мм.

Если собираетесь гнуть слишком длинные листы, тогда металл выбирайте толще, а полки - шире. Подойдут и тавры, правда, их используют в основном для гибки очень толстых и длинных заготовок. Кроме этого, придётся потратиться на пружину, два винта диаметром не менее 10-20 мм и несколько металлических дверных петель. К тому же для работы понадобится дрель со сверлом по металлу или сварочный аппарат.

Если собираетесь гнуть слишком длинные листы, тогда металл выбирайте толще, а полки - шире. Подойдут и тавры, правда, их используют в основном для гибки очень толстых и длинных заготовок. Кроме этого, придётся потратиться на пружину, два винта диаметром не менее 10-20 мм и несколько металлических дверных петель. К тому же для работы понадобится дрель со сверлом по металлу или сварочный аппарат.

Самодельный листогибочный станок делается из тавра. Понадобится три куска такого изделия по 2,5 метра, небольшая металлическая пластина толщиной в 5 мм для укосин , два болта размером 20 мм, а ещё пружина. Сначала нужно сложить два тавра, а потом с двух концов у них сделать отверстия под петли. При этом края ямок скашивают под углом 45 градусов. Оставшееся изделие обрезают аналогичным способом, только выемку делают глубже, чтобы использовать в качестве прижимной планки.

Затем можно переходить к привариванию петель. Делать это надо обязательно с внешней и внутренней стороны. Потом к одному тавру фиксируют укосины. После этого монтируется прижимная планка, а сверху к ней приваривают пластины из металла с выемкой по центру. Диаметр такой ямки должен быть немного шире, нежели болта. Отверстие следует выровнять так, чтобы оно располагалось с установленной гайкой на одной плоскости, и приварить.

Следующий шаг - отрезание пружины , она должна поднимать прижимную планку на целых 7 мм. Болт необходимо пропустить в отверстие этого изделия, установить пружину и завинтить гайку. Когда будет вмонтирована такая же упругая деталь с другой стороны при откручивании планка будет сама подыматься.

Чтобы сделать приспособление для закручивания, необходимо к шляпке винта прикрепить отрезки арматуры. После этого останется только приварить ручку к подвижному тавру и можно приступать к работе. Такой станок будет довольно мощным, на нём получится гнуть даже толстые и длинные листы.

Валковый листогибочный станок своими руками

При создании и установке дымоходов, вентиляционных каналов и водосточных систем не обойтись без криволинейной гибки металлического листа. Прекрасно справляются с подобной задачей валковые листогибы .

Соорудить оборудование своими руками с тремя вальцами довольно легко. Ко всему прочему, его можно оснастить электромотором или ручным приводом. Основные детали валкового листогибочного станка следующие:

Одна вертикальная стойка в станке должна вращаться вокруг оси на 90–120 градусов . Так необходимо делать, чтобы заменить в последующем вальцы на цилиндры другой величины. Во время изготовления устройства вальцового типа стоит понимать, что его возможности будут ограничены силой человека. На таком самодельном оборудовании гнуть разрешается листовой металл шириной до 60 см и толщиной не больше 1,5 мм. Диаметр жёлоба можно регулировать путём перемещения валков.

Правила работы на самодельном листогибе

Этот станок является довольно травмоопасным, поэтому при гибки железного листа, необходимо соблюдать технику безопасности. Прежде чем приступить к работе на покупном оборудовании, нужно первым делом ознакомиться с инструкцией, и выяснить на обработку какого материала рассчитано устройство.

Этот станок является довольно травмоопасным, поэтому при гибки железного листа, необходимо соблюдать технику безопасности. Прежде чем приступить к работе на покупном оборудовании, нужно первым делом ознакомиться с инструкцией, и выяснить на обработку какого материала рассчитано устройство.

Перед использованием листогибочного станка, изготовленного своими руками, следует проверить состояние рабочей экипировки . Никаких свисающих деталей на спецодежде быть не должно, а молнии, манжеты на рубашке и пуговицы, необходимо застегнуть.

Затем надо перейти к проверке состояния рабочих узлов, а также их креплению. Если были выявлены неисправности, нужно их все устранить. Вокруг листогиба требуется оставлять свободное пространство не менее 1 метра. Проход к станку нельзя ничем загромождать. Ещё важно проверить достаточность освещения рабочего места.

Заготовки заранее размещают возле листогиба. На этом оборудовании запрещается гнуть железные листы, толщина которых в несколько раз больше допустимых значений. Нельзя оставлять включённое устройство без присмотра.

Для создания практичного и удобного ручного листогибочного станка понадобится не так уж много времени и сил. Зато он станет незаменимым инструментом для домашнего мастера.

На самом деле выполнить своими руками листогибочный станок несложно, тем не менее многие специалисты- и мастера-самоучки, пользующиеся в хозяйстве листовой сталью, почему-то не делают подобный станок для работы. А ведь он помог бы немало сэкономить, отличаясь долгим сроком службы и высокой надежностью.

При этом, особенности работы и самостоятельной сборки листогиба могут оказаться интересными не только людям, занимающимся гибкой металла в больших количествах и каждый день, полезной статья окажется и для тех, кто периодически занимается этим!

Виды листогибочных станков и особенности их конструкции

Перед тем, как начать своими руками собирать ручной агрегат, стоит точно определиться с объемами и перечнем работ, которые в дальнейшем будет исполнять новое устройство. Ведь в зависимости от назначения данного агрегата может меняться и конструктивная схема приспособления.

Из всех имеющихся на сегодняшний день решений наиболее простым листогибом в конструктивном плане является изделие, которое гнет листовой металл за счет специального траверса. Подобное приспособление пригодится, если вы работаете с материалом шириной не больше полуметра , позволяя без дополнительных устройств согнуть металл под углом 90 градусов только при помощи сил собственных рук.

Материал фиксируется в тисках либо струбцинами, где гнутье осуществляется благодаря большому давлению от траверса.

Иногда из-за большой упругости материала довольно сложно добиться угла в точные 90 градусов. Исправить ситуацию помогает специальная проставка (на рис. справа), имеющая вид обычной полосы металла.

Куда сложнее в изготовлении оказывается листогибочный пресс, состоящий из пуансона и матрицы. В этом случае листовой металл размещается прямо на матрице, где нужный профиль заготовке придается благодаря опускающемуся сверху пуансону.

Листогибочный пресс, в отличие от станка, не получил широкого распространения из-за большой массы и сложной конструкции. Да и работать с ним в домашних условиях не всегда бывает безопасно!

Рассмотрим вариант сборки листогиба своими руками, который будет функционировать в паре с гидропрессом. Если дома вы уже имеете пресс, то дополнить его устройством для сгибания металла будет несложно.

Практика показывает, что более совершенным в работе был и остается листогибочный станок, работа которого осуществляется за счет 3 валов. Такой агрегат еще иногда называется проходным. Главным достоинством его выступает то, что приспособление дает возможность реализовать металлические заготовки с разным углом изгиба. Станок для гибки металла может комплектоваться как электрическим, так и ручным приводом, позволяя мастерам реализовать самую разную конструкцию.

- Протяжной листогиб может дополнительно оснащаться траверсой, прижимом и опорой, позволяя использовать его для ручной гибки материала. Подобного рода станки оснащаются различными валами, которые всегда можно приобрести отдельно, сделав устройство более универсальным.

- Профилированные вальцы применяются, как правило, с целью придать нужный угол элементам кровельных конструкций, будь то отбортовки, коньки, водостоки, ендовы и т.п.

- Вальцы, имеющие гладкую рабочую поверхность, применяются в большинстве случаев, когда необходимо провести жестяные работы, например, сделать секции труб большего диаметра или выгнуть заготовки.

С чего начинается сборка?

Для сборки листогибочного станка потребуются чертежи, фото, а также видео, демонстрирующие последовательность сборки своими руками. Помимо этого, перед работой важно продумать некоторые моменты, а именно доступность комплектующих, усилие, которое нужно будет прикладывать для работы, себестоимость устройства, масса и размеры, которые, в свою очередь, скажутся на мобильности. В результате получаем приблизительно следующих набор исходных данных:

- Число рабочих циклов, в пределах которого листогиб будет работать без ремонта и переналадки – 1200;

- Максимально допустимая ширина металлического профиля – 1 метр;

- Максимальный угол сгиба листовой стали без осуществления ручной доводки – 120 градусов;

- Конструкция станка не должна предусматривать сварных соединений, которые слабо переносят знакопеременные нагрузки;

- Толщина профиля не более 1 мм для меди, 0,7 мм для алюминия и 0,6 мм для оцинковки;

- Стоит минимизировать число комплектующих, которые нужно будет заказать на стороне, больше ориентируясь на помощь фрезеровщиков и токарей;

- Не рекомендуется применять для сборки детали из специальных сталей (нержавейки).

Крайне сложно отыскать чертеж листогибочного станка, который бы полностью соответствовал перечисленным требованиям, однако это не мешает воспользоваться наиболее близким решением, доработав его под себя.

Чертеж листогиба: знакомство и улучшение

С конструктивной точки зрения ручной листогибочный станок, представленный на первом чертеже ниже, можно запросто улучшить. По схеме наглядно видно, что устройство для гибки металла собрано из следующих компонентов:

- Деревянной подушки.

- Опорной балки из 100-120 миллиметрового швеллера.

- Щечки из 6-8 миллиметрового листа.

- Сгибаемого профиля.

- Прижимной балки, выполненной из 60-80 мм уголков, соединенных вместе сваркой.

- Оси для поворота траверсы (выполняется из 10-мм металлического прутка).

- Траверса, роль которого выполняет 80-100 миллиметровый уголок.

- Рукоятки приспособления, сделанной из 10-мм прутка.

(Чертеж №1)

Изначально на чертеже траверс листогиба выполнен из уголка, однако куда лучше сделать его из швеллера . Такое решение во много раз увеличит выносливость траверсы. В противном случае в определенный момент времени уголок непременно погнется в середине, что заметно снизит качество сгиба в этом месте. При этом замена на швеллер даст возможность дольше работать на станке без необходимости заменять комплектующую, обеспечивая более 1300 сгибаний за место привычных 200, что не сильно много при условии активной работы!

Конструкцию представленного листогибочного станка, выполненного своими руками в домашних условиях, можно улучшить не только за счет смены траверса, сделав агрегат еще более универсальным и эффективным.

Второй чертеж дает возможность более детально разобраться с конструктивными особенностями самодельного листогиба:

- Струбцина, выполненная из винта с воротком и пяткой, а также 40-60 мм уголка.

- Щечка.

- Швеллер, служащий в качестве опорной балки.

- Кронштейн прижимной балки, изготовленный своими руками из 110-мм уголка.

- Прижимная балка станка.

- Ось вращения траверсы.

- Непосредственно, сама траверса.

(Чертеж №2)

Увеличиваем надежность креплений станка

Листогибочный станок, помимо всего прочего, имеет еще одни существенный минус, который заключается в схеме его размещения к рабочей поверхности. Сами по себе струбцины, а именно они предусмотрены конструкцией в качестве фиксаторов, считаются ненадежным методом крепления. Ситуация усугубляется еще и тем, что сварные швы характеризуются быстрой утомляемостью! Исходя из этого, есть смысл вовсе отказаться от использования данного крепежного элемента, что дополнительно позволит исключить из конструкции устройства щечки и сварные соединения.

Произвести улучшение листогиба своими руками можно следующим путем:

- Выполняется опорная балка таких размеров, чтобы она в будущем могла выступать за границы рабочей поверхности;

- На концах опорной балки делаются U-образные проушины;

- К рабочей поверхности опорная балка фиксируется фасонными гайками с лапами и болтами (М10).

Но, если в новой версии листогибочного станка уже не предусмотрено щек, то каким же образом будет крепиться траверс? Этот вопрос легко решается так: достаточно воспользоваться дверными петлями-бабочками , которые, как правило, используются для фиксации тяжелых металлических дверей. Сами петли обеспечат агрегату большую точность, а крепление можно выполнить за счет винтов с потайной головкой. На втором чертеже данный момент наглядно демонстрируется в правом нижнем углу .

Так как дверные петли-бабочки отличаются немалой надежностью, то и согнуть на самодельном листогибе с траверсой можно будет множество металлических заготовок.

Как усилить прижимную балку?

Далее мы разберем вопрос, связанный с усилением прижимной балки. Хотя если для прижима вы будете использовать достаточно большой уголок, и в процессе работы не планируете гнуть сильно толстые листы, то можно и пропустить этот пункт, оставив прижимную балку из уголка. В остальных же случаях мы рекомендуем выполнить усиление!

Для продления эксплуатационного периода прижимной балки, сделав его сопоставимым с траверсом, нужно дополнить уголок металлической основой габаритами 80 на 16 миллиметров. При этом на рабочей кромке дополняющего элемента стоит выполнить 2-миллиметровую фаску. Параллельно с этим переднему краю металлической полосы необходимо придать 45-градусный угол, чтобы выровнять его с плоскостью прижимного уголка.

На втором чертеже в разрезе этот элемент показан справа сверху . Благодаря такому решению металл станет работать на сжатие, а не изгиб как раньше, что было крайне нежелательно, значительно увеличивая время работы станка без поломок.

Еще один 60-й уголок стоит приварить к обратной полке главного прижимного уголка. Это позволит сдерживать последний от выгибания вверх. На втором чертеже данный момент более наглядно представлен слева сверху .

Не забудьте про низ прижимной балки, а именно о фрезеровке этой части, ведь именно она формирует сгиб металлопрофиля. Согласно общепринятым правилам неровность этой плоскости не должна быть более половины толщины будущей заготовки, иначе выполнить ровный сгиб своими руками не выйдет – обязательно появятся вздутия по линии сгиба!

Важно заметить, что фрезеровать балку можно лишь после установки всех сварных швов , ведь их выполнение часто становится причиной изменения геометрических характеристик конструкции.

Собранная конструкция

В готовом виде усовершенствованный листогибочный станок состоит из:

- Опорной укрепленной балки.

- Маховика – резьбового элемента.

- Балки, выполняющей роль прижима.

- Струбцины для фиксации механизма к рабочей поверхности.

- Траверса, который и позволяет выполнять сгиб металлического листа.

На чертежах можно заметить прижимные маховики, которые, как правило, мало у кого имеются в наличии. В большинстве случаев для листогиба за место него применяются обыкновенные винты, оснащенные приваренными воротками.

Важный момент ! Сварка воротков может негативно сказаться на резьбе, так что после нее в обязательном порядке стоит прогнать резьбу на них.

Еще чертежи листогибочного станка

Ниже представлены чертежи листогибов, которые по своей конструкции сильно похожи на рассмотренные выше варианты. Единственное различие по большей части кроется в креплении траверсы. На схемах предложены размеры, которые, при желании, можно корректировать под собственные нужды и особенности эксплуатации станка.

Зиговочный станок своими руками

Зиговочное приспособление или, как его еще называют, зиг-машина дает возможность выполнить на металлическом профиле, так называемые зиги или попросту бортики жесткости. Такой агрегат относится к числу специальных приспособлений и может быть реализован с участием ручного либо электрического привода. Ручные зиговочные станки тоже оснащаются струбцинами, имея при этом более компактные габариты, что позволяет переносить их даже внутри обыкновенной сумки для инструментов.

При помощи зиг-машины можно выполнить качественную отбортовку как на прямолинейных, так и круглых металлических листах, например, обечайках различных емкостей из металла. Порою такое устройство бывает просто незаменимым при производстве различных элементов кровельных систем.

Рабочими компонентами зиговочного станка являются вальцы-ролики , а ее применение дает возможность существенно сэкономить на покупке тех же кровельных элементов, изготовленных на заводе.

В следующем видео наглядно видно, что размеры и конструкция зиг-машины позволяют пользоваться установкой прямо на месте установки кровельной конструкции, что очень удобно!

Как выбрать листогиб?

Для правильного выбора устройства для создания гнутых элементов из металлопрофиля стоит придерживаться следующих правил:

- Мастерам, которые занимаются жестяными работами и сборкой составляющих кровельных конструкций на постоянной основе, пригодится заводское устройство для гнутья металлических листов;

- Для периодического домашнего использования человеку, нуждающемуся в листогибочном станке, вполне подойдет простая конструкция, собранная из подручных материалов своими руками;

- Ручной станок для изготовления профилированного листа необходим работникам, профессионально занимающимся производством деталей для кровельных систем. Для данного класса мастеров наиболее оптимальным выбором станет профессиональное устройство, выделяющееся большей долговечностью и надежностью;

- Людям, что периодически берутся за заказы по сборке кровель, пригодится заг-машина и ручной листогиб.

Если вы планируете пользоваться самодельным листогибочным станком для работы на постоянном потоке, то приготовьтесь к тому, что в какой-то период времени ваш «цех» может приостановить свою деятельность на время по причине поломки. Связано это с тем, что домашние мастера, как правило, используют сталь для сборки листогиба, которая просто не выдерживает большой нагрузки!

Для менее интенсивного бытового использования же станок, собранный своими руками, годится как нельзя лучше, позволяя сэкономить часть средств и становясь отличным помощником в работе. Важно учитывать данный нюанс и не надеяться, что самодельный агрегат проявит чудеса производительности и выносливости!

Перед тем, как начать собирать листогибочный станок своими руками, рекомендуется не только тщательно ознакомиться с различными вариантами чертежей, но и просмотреть специальные видео. Вполне вероятно, что габариты описанного решения для кого-то окажутся чересчур мелкими, тогда можно присмотреться к моделям более крупного размера, которые уже не будут выступать в качестве мобильного устройства, становясь выбором в пользу частного цеха.

Преимущества станка, собранного своими руками

Покупкой проходного листогибочного станка и сборкой ручного листогиба своими руками чаще всего интересуются люди, желающие сэкономить на приобретении профилированного листа серийного изготовления. Простая арифметика показывает, что самостоятельные работы по гнутью металлических листов удешевляют стоимость последних приблизительно на 40 процентов, если сравнивать с заводскими изделиями. Однако на деле все сложнее!

Стоимость проходного заводского ручного станка для гнутья профлиста составляет приблизительно 60 тысяч рублей. Несмотря на это, купленный листогиб не гарантирует стабильно высокого качества продукции. Загвоздка заключается в том, что прокатка с одним проходом скорее всего будет приводить к образованию перетянутых углов, которые в свою очередь со временем могут стать причиной образования трещин. Многократная же прокатка со сменой прижима будет трудоемкой и долгой. Для создания простых деталей из металла самодельный листогибочный станок подходит просто идеально, для серийного производства — не совсем!

Стоимость полноценной прокатной линии китайского изготовления оценивается сегодня в 20 тысяч долларов. Для монтажа такой конструкции потребуется немало места, да и электричества подобная установка будет потреблять, как минимум, 12 кВт. Все это выходит за бюджет и планы домашнего мастера.

Главный фактор, на который следует обращать внимание при покупке листогиба, — это его скорая окупаемость ! Достичь этого самостоятельному мастеру, использующему станок в частном порядке, довольно проблематично. В данном случае куда целесообразнее взять на вооружение самодельный листогибочный станок, который отлично справится с гнутьем металлических листов. При помощи него вы сможете «своими руками» гнуть листы профнастила типовых и нестандартных габаритов — и те, и другие остаются очень востребованными не только при проведении кровельных работ, но и многих других.

Строение и конструкция устройства

Перед тем, как задавать вопрос касательно того, как сделать листогиб своими руками, стоит первоначально разобраться со строением и конструктивными особенностями устройства. Первым делом подобные приспособления отличаются типом привода, который может быть ручным, механическим, гидравлическим и электрическим.

Агрегаты с механическим приводом могут оснащаться тросами с падающим грузом, системами рычагов и блоков или маховиком с фрикционом. Первые в начале рабочего хода выделяются ударным импульсом, который после понемногу ослабевает. Подобные модели в последнее время используются все реже, так как из-за механики работы качество результата сложно назвать идеальным.

В случае с листогибочными станками с электрическим приводом КПД устройства заметно снижается при увеличении нагрузки, например, при увеличении прочности заготовки или уменьшении размеров изделия. При попытке согнуть заготовку из жесткого металла, к примеру, из нержавейки, ротор электродвигателя может начать проскальзывать, увеличивая тем самым потребление электричества и снижая крутящий момент.

Максимально точно корректировать развиваемое усилие в зависимости от сопротивления имеющегося металла можно в листогибах с гидравлическим приводом, однако такие модели и стоят немало.

Как вариант, можно было бы воспользоваться гидравлическим домкратом вместо привычного привода, но, как показывает практика, при гнутье металлического листа он обеспечивает неравномерное усилие по длине сгиба.

Беря во внимание все перечисленное, получается, что листогибочный станок с ручным приводом остается единственным достойным решением для гибки металлических заготовок в домашних условиях. Сделать подобное устройство своими руками несложно, выбрав наиболее удачное конструктивное исполнение.